- English

- Čeština

- Español

- Italiano

- Deutsch

- Polski

- Français

- Home

- キャリブレーション

- 基本的なキャリブレーション

- 1層目のキャリブレーション(MINI/MINI+)

1層目のキャリブレーション(MINI/MINI+)

- 基本的なキャリブレーション

- Zキャリブレーションの失敗 (MK3S/MK2.5S)

- 1層目のキャリブレーション (i3)

- 1層目のキャリブレーション(MINI/MINI+)

- Original Prusa i3のすべてのシステムのリフレッシュ

- ギアボックスの位置合わせ (MK4/S, MK3.9/S)

- アイドラーネジ張力の調整

- Live adjust Z (Z微調整)

- メッシュベッドレベリング

- MMU2S Setup and Inspection

- MMU3のセットアップとチェック

- マルチツールのマニュアルキャリブレーション (XL)

- Selftest (SL1)

- セルフテストの失敗 (MINI/MINI+)

- Selftest failed (MK2/S, MK2.5, MK2.5S)

- セルフテストの失敗 (MK3.5/S)

- セルフテストの失敗 (MK3/MK3S/MK3S+)

- セルフテストの失敗 (MK4/S, MK3.9)

- Temperature Calibration

- XYZ Calibration (MK2.5/MK2.5S)

- XYZ Calibration (MK2/S)

- XYZ キャリブレーション(MK3/MK3S/MK3S+)

- XYZキャリブレーションの詳細

- 高度なキャリブレーション

- キャリブレーションエラーメッセージ

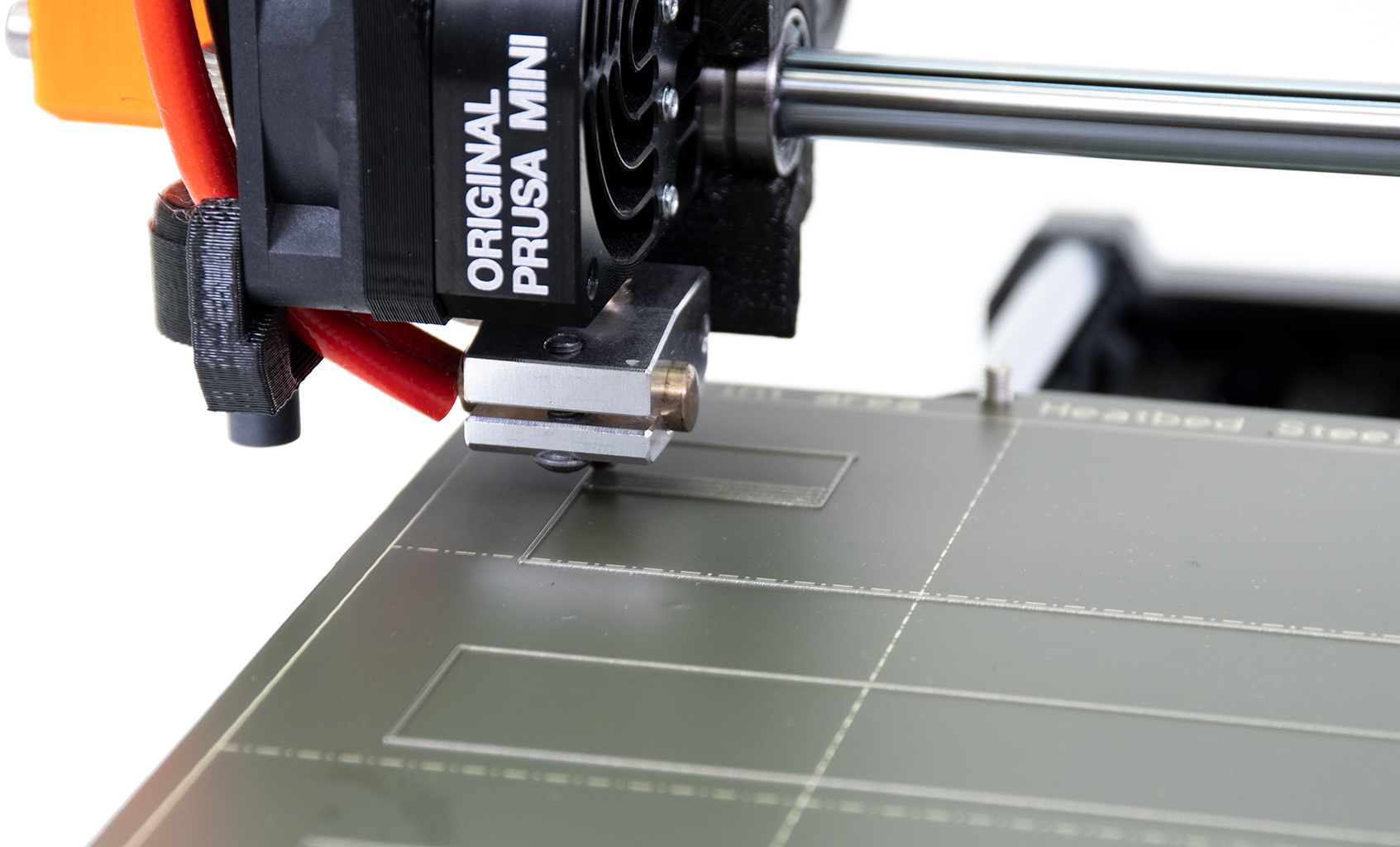

ファーストレイヤーキャリブレーションは、ノズルの先端とプリント面との距離を調整するために使用されます。目的は、押し出されたプラスチックがベッドにきれいに付着し、わずかに押しつぶされているのが見えるまでノズルの高さを調整することです。

|  |

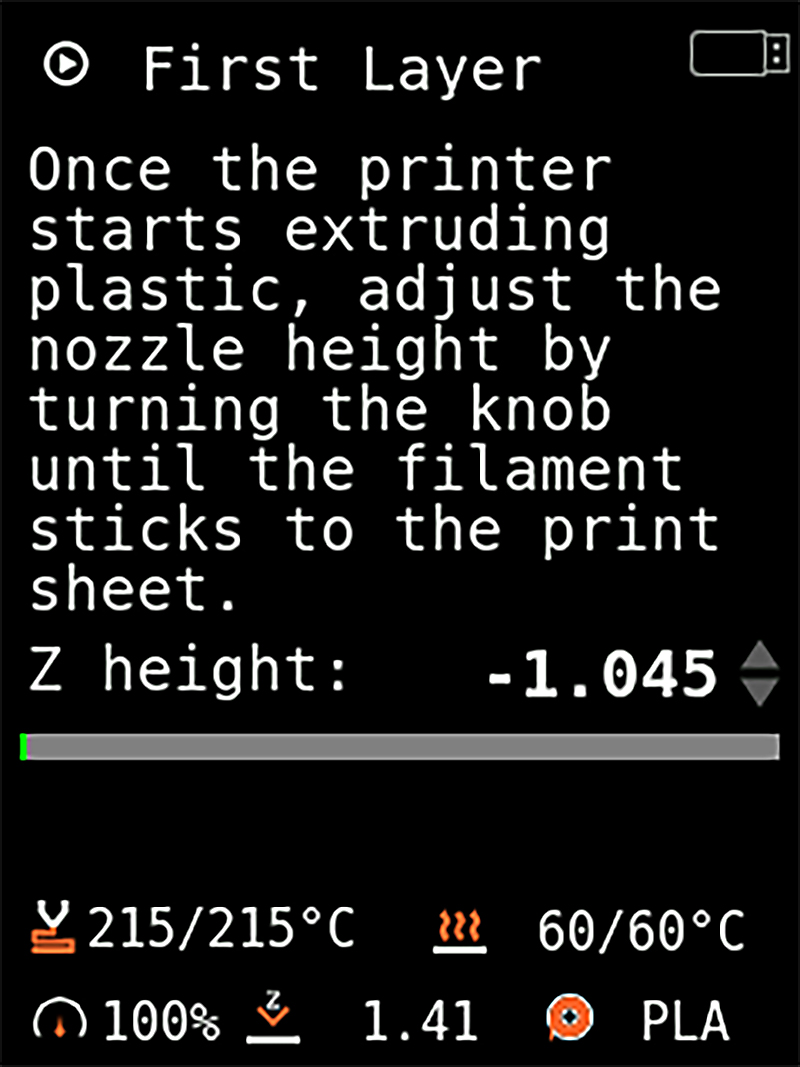

新しく組み立てられたプリンターや工場出荷時の状態にリセットされたプリンターでは、'Z高さ'の値は最初にゼロから始まり、ノズルとヒートベッドの距離を縮めると負の(-)値に移動します。初期のゼロ値はSuperPINDA/M.I.N.D.A.の位置によって設定されます。ノブを反時計回りに回すと、ノズルがベッドに近づき、値がゼロから離れていきます。

キャリブレーション手順

ファーストレイヤーキャリブレーションは、初期キャリブレーションの最後の部分です。また、LCD-メニュー -> コントロール -> Live Adjust Zからいつでも実行できます。

進める前に、プリント面(滑らかなまたはテクスチャー加工されたスチールシート)が清潔であることを確認してください。クリーニング方法については、PEIプリント面の準備で情報を見つけることができます。

スムースシート

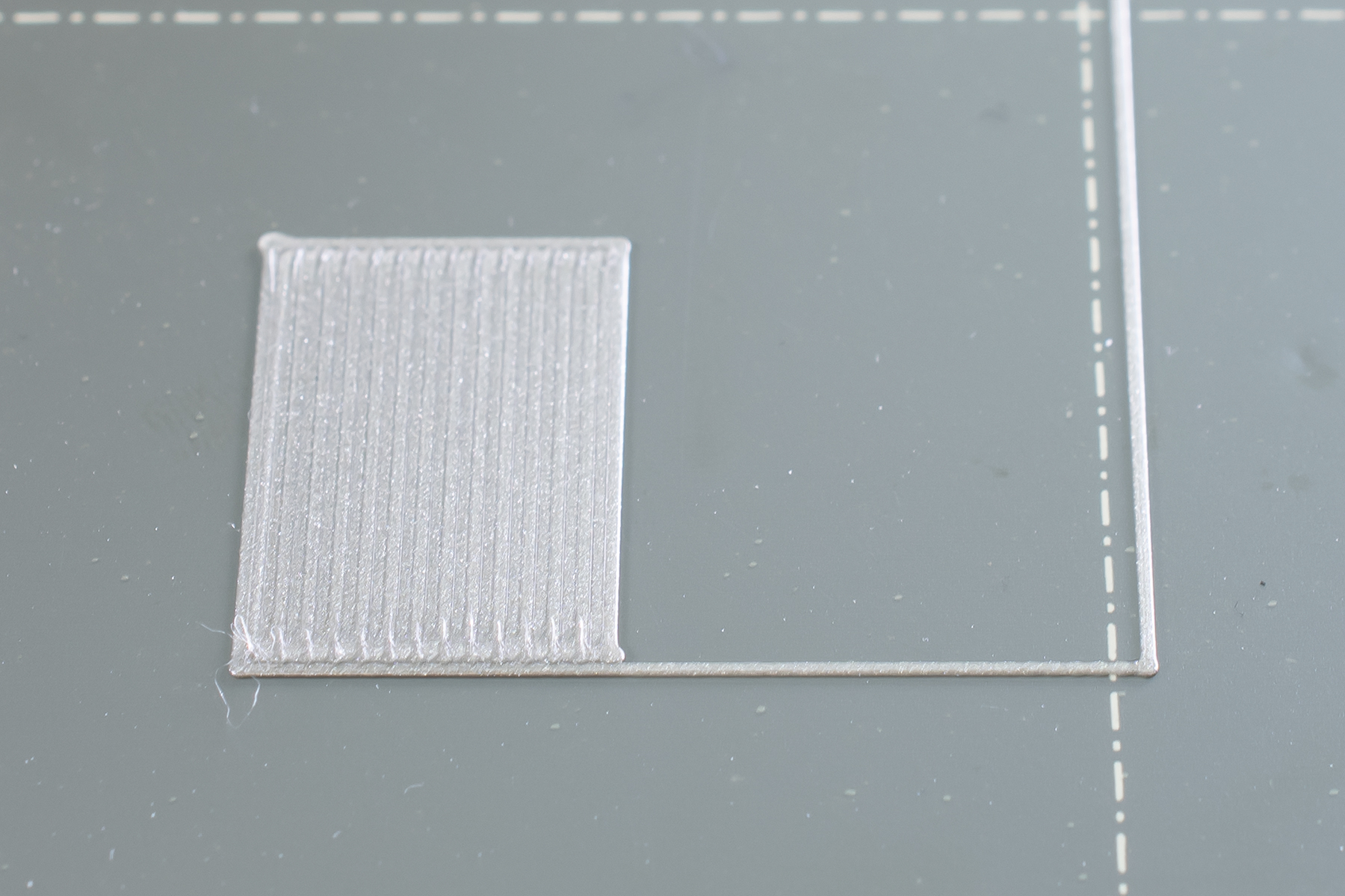

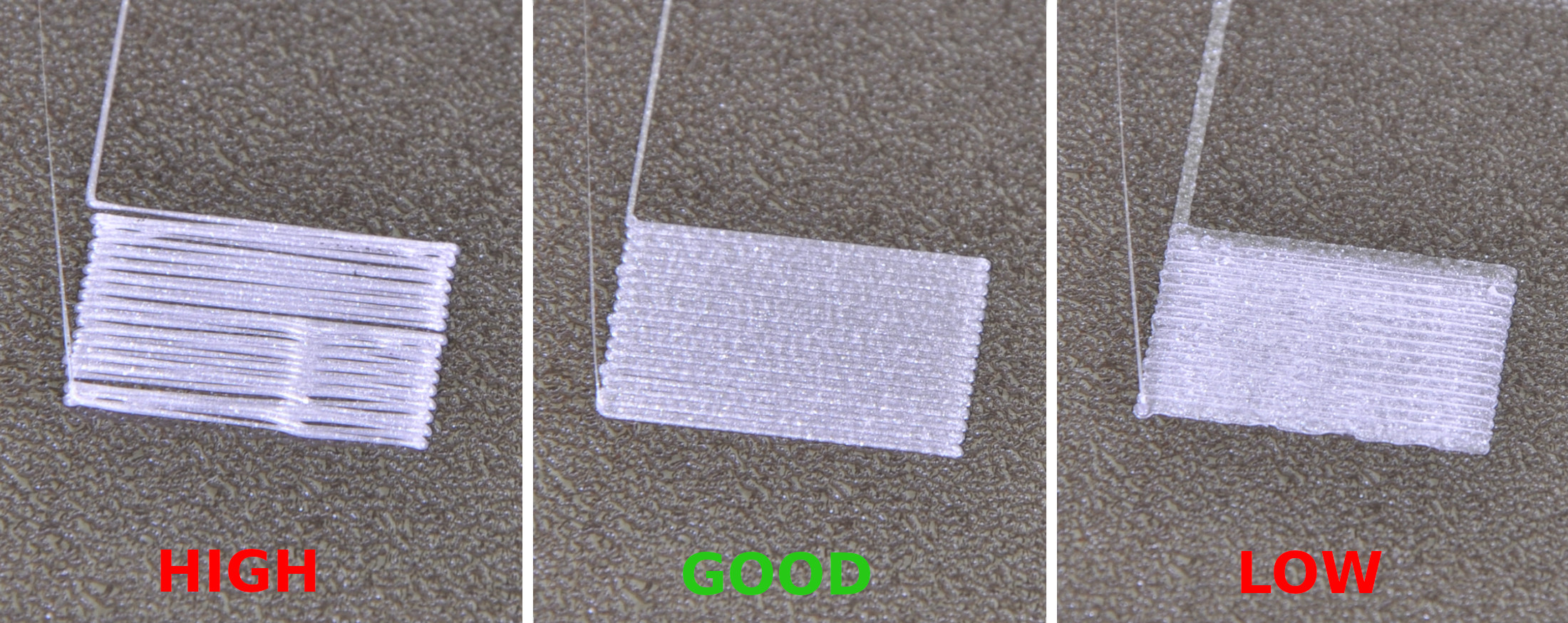

高すぎる場合

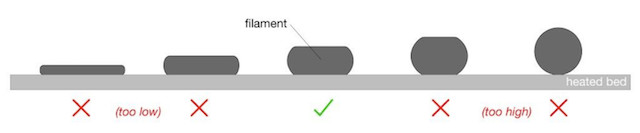

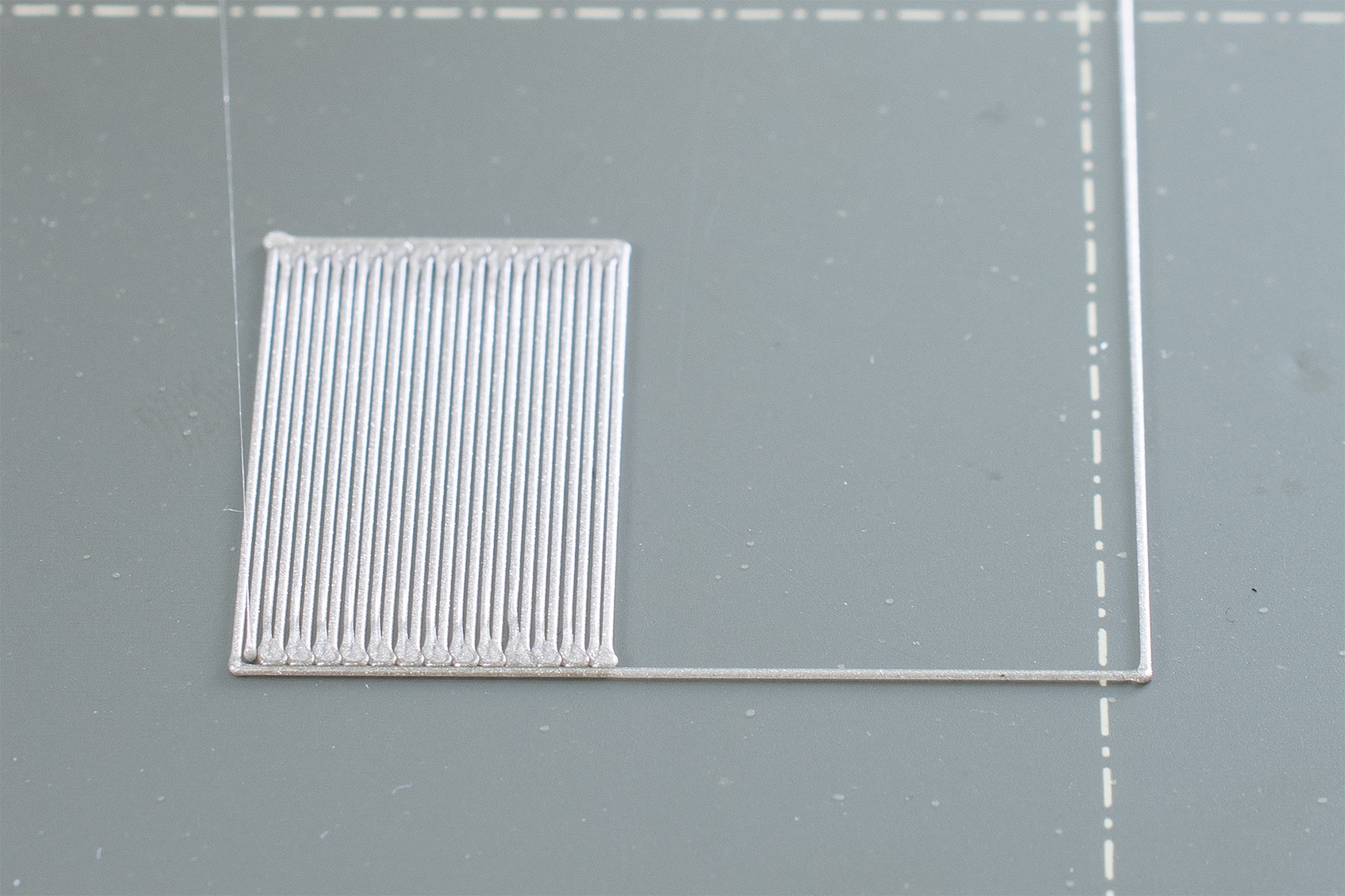

ラインを平らにしたいですが、押しつぶしすぎないようにします。テストラインの終わりの四角形では、ライン間に隙間がないようにしたいです(左の画像)。隙間がある場合は高すぎることを意味し、値がゼロに近すぎます。プリントが接着せず、プリント中に剥がれる可能性があり、その結果、ブロブの原因となる可能性があります。

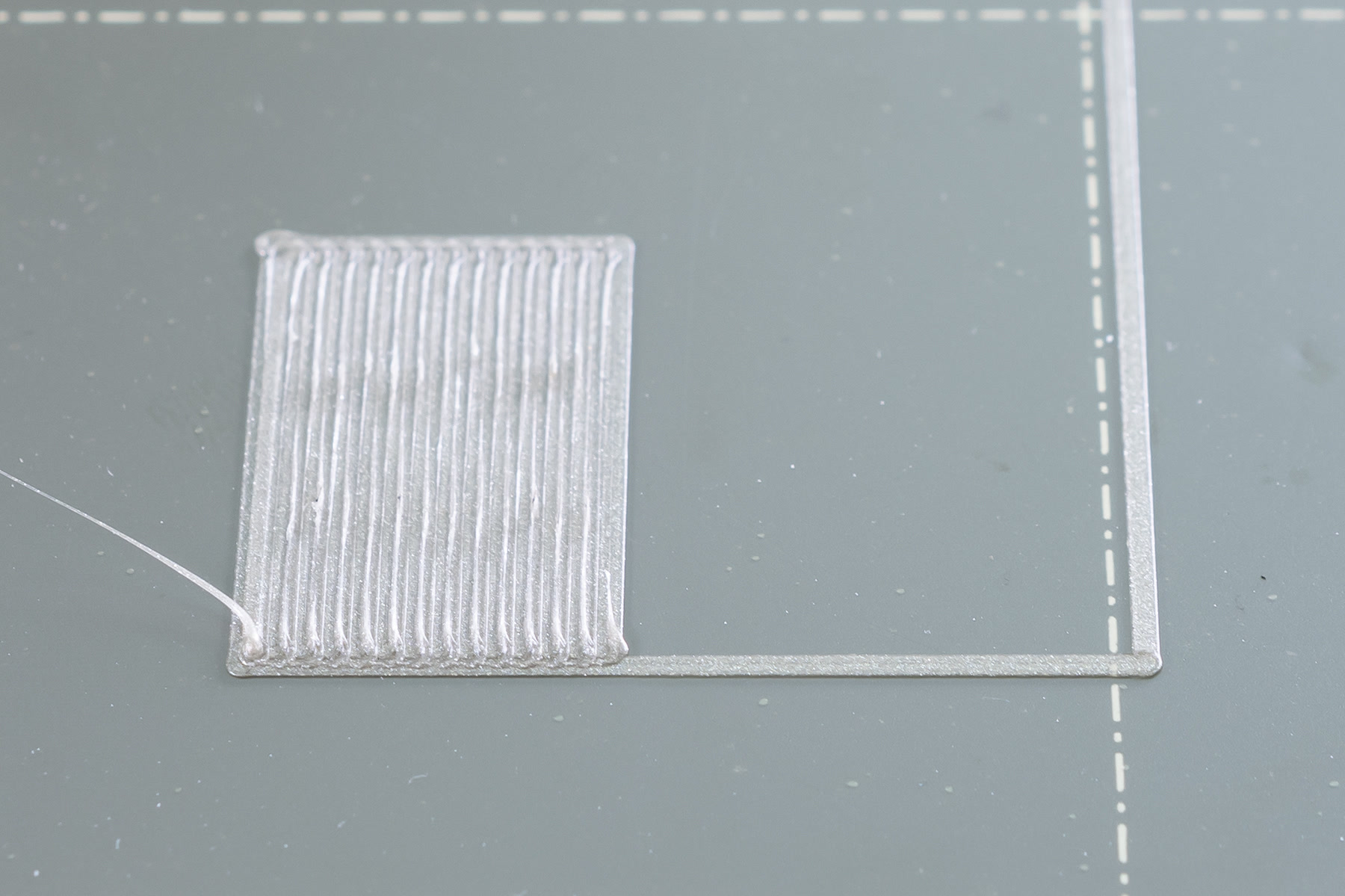

低すぎる場合

ノズルが低すぎる場合(右の画像)、ラインが完全に平らに押しつぶされ、終わりの四角形のライン間に隆起が見られます。これはノズルが近すぎることを示す明確な兆候です。値はゼロから遠すぎることになります。低すぎる場合、四角形の端が上向きに巻き始めることもあります。極端な場合、フィラメントが非常に薄く広がり、プリントされたフィラメントを通して見ることができるようになります。これによりホットエンドが詰まる可能性があります。

ちょうど良い場合

正しい調整では、ライン間に隙間も隆起もない均一な表面(中央の画像)が見られます。前述のように、数値はSuperPINDA/M.I.N.D.A.センサーの正確な位置に依存し、各マシンに固有であり、視覚的な参照なしでは意味がありません。ただし、一般的な範囲は-0.400から-1.900です。

|  |  |

| ノズルが高すぎる調整 | ノズルが完璧に調整されている | ノズルが近すぎる調整 |

テクスチャーシート

テクスチャーシートは滑らかなPEIのシートよりも薄いため、ノズルをもう少し近づける必要がありますが、スムースシートと同じ結果を求めています。再度、低すぎる場合(右の画像)、フィラメントが接着していないように端の周りで巻き上がり始める可能性があります。数値はゼロから遠すぎるため、調整し直す必要があります。

高すぎる場合、ラインが丸くなり、終わりの四角形のライン間に隙間が見られます。この場合、値はゼロに近すぎます。

ファーストレイヤーキャリブレーションを実行するタイミング

一般的に、ファーストレイヤーキャリブレーションは組立に大きな変更がある度に実行する必要があります。これにはノズルの交換、エクストルーダーのアップグレード、または他の軸の更新が含まれます。プリンターを別の場所に移動した場合も、すべてのキャリブレーションを実行する必要があります。

0.4 mm以外のノズル直径でのファーストレイヤーキャリブレーションについては、この記事をご覧ください。

スチールシートのプロファイル

フレキシブルスチールシートの厚さはタイプによって異なるため、各シートに対して別々のLive Z調整が必要になります。そのため、プリンターは'スチールシートプロファイル'を提供しており、所有している各シートに対してファーストレイヤーキャリブレーションを設定できます。詳細はスチールシートプロファイルをご覧ください。

Comments

Still have questions?

If you have a question about something that isn't covered here, check out our additional resources.

And if that doesn't do the trick, you can send an inquiry to [email protected] or through the button below.