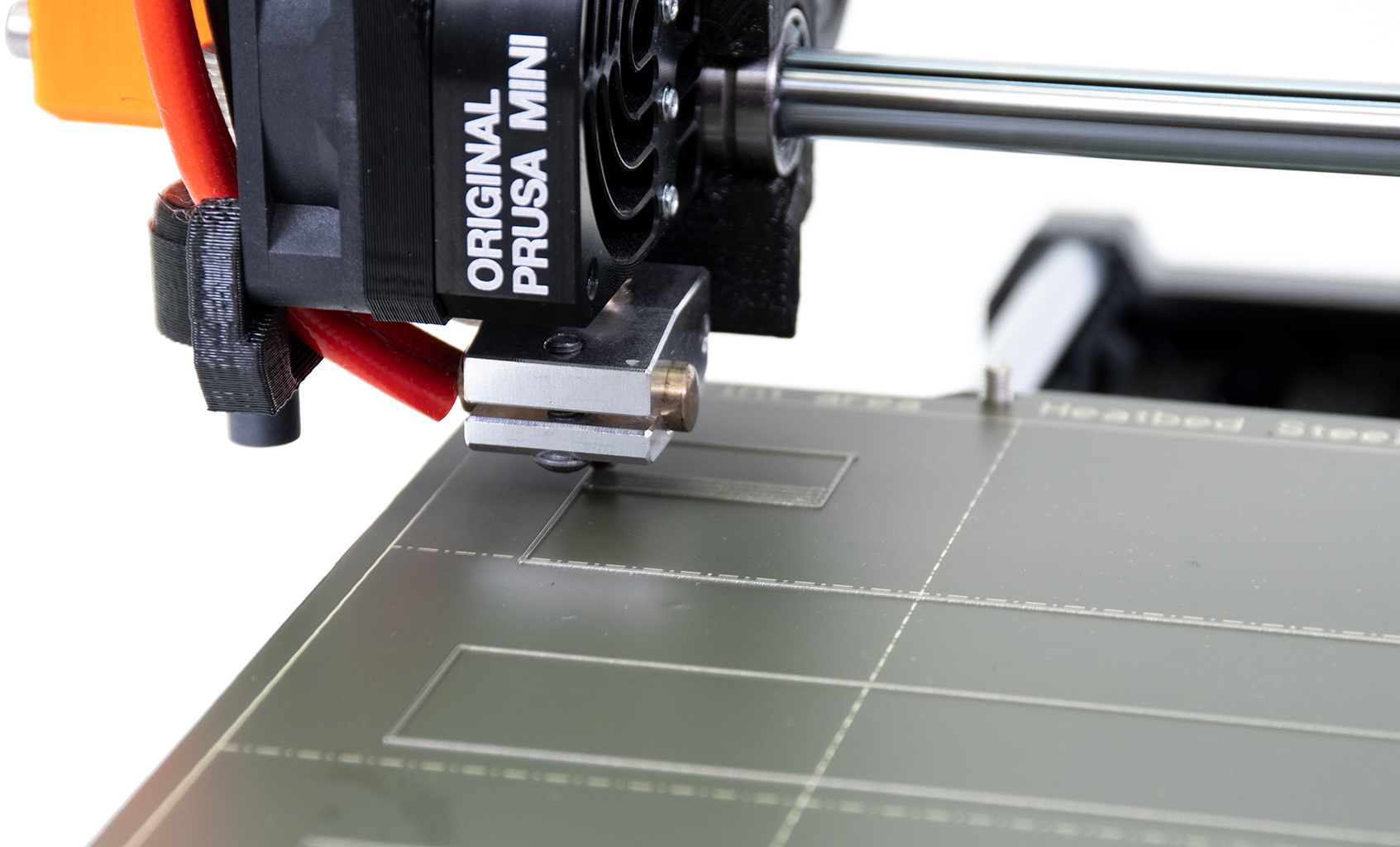

La Calibration de la première couche est utilisée pour calibrer la distance entre la pointe de la buse et la surface d'impression. Le but est d'ajuster la hauteur de la buse jusqu'à ce que le plastique extrudé adhère correctement au plateau et que vous puissiez voir qu'il est légèrement écrasé.

|  |

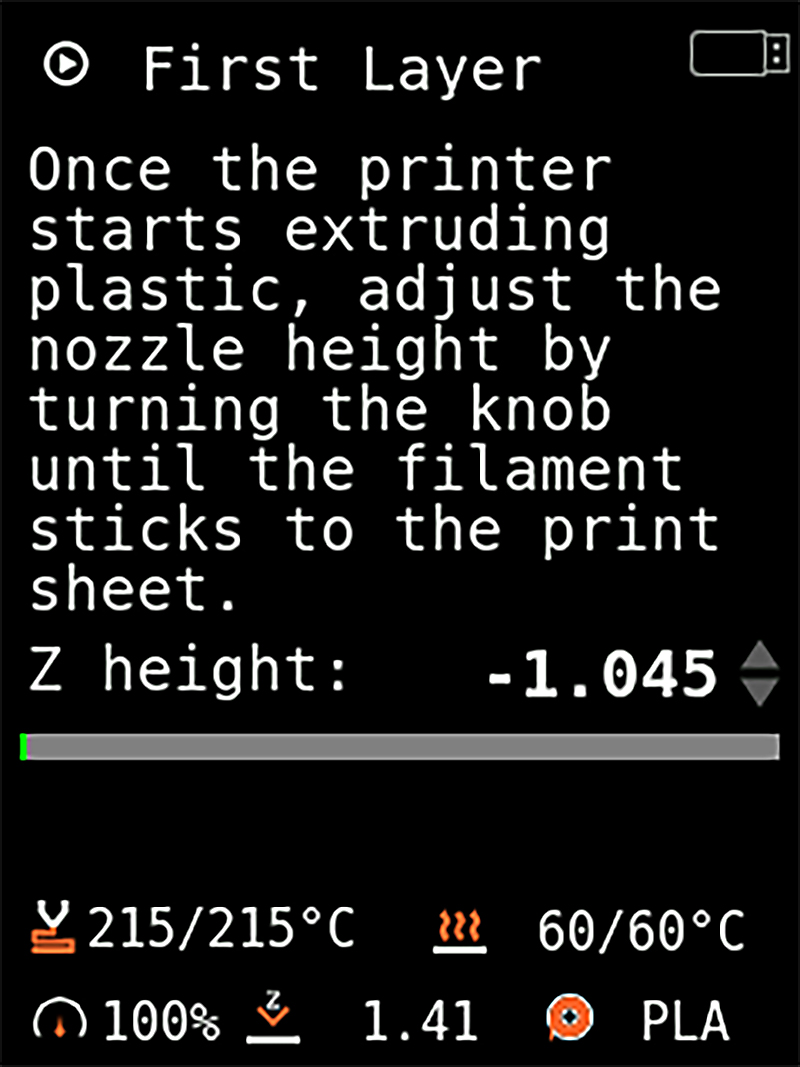

Avec une imprimante nouvellement assemblée ou réinitialisée avec les paramètres d'usine, la valeur de "hauteur Z" commencera à zéro et passera à une valeur négative (-) lorsque vous réduisez la distance entre la buse et le plateau chauffant. La valeur zéro initiale est définie par la position de la SuperPINDA/M.I.N.D.A.. Tournez le bouton dans le sens inverse des aiguilles d'une montre pour rapprocher la buse du plateau et éloigner la valeur de zéro.

Procédure de calibration

La calibration de la première couche est la dernière partie de la calibration initiale. Elle peut également être lancée à tout moment à partir du Menu LCD -> Contrôle -> Live Adjust Z.

Avant de continuer, assurez-vous que la surface d'impression (plaque en acier lisse ou texturée) est propre. Vous pouvez trouver des informations sur la façon de la nettoyer dans la Préparation de la surface d'impression en PEI.

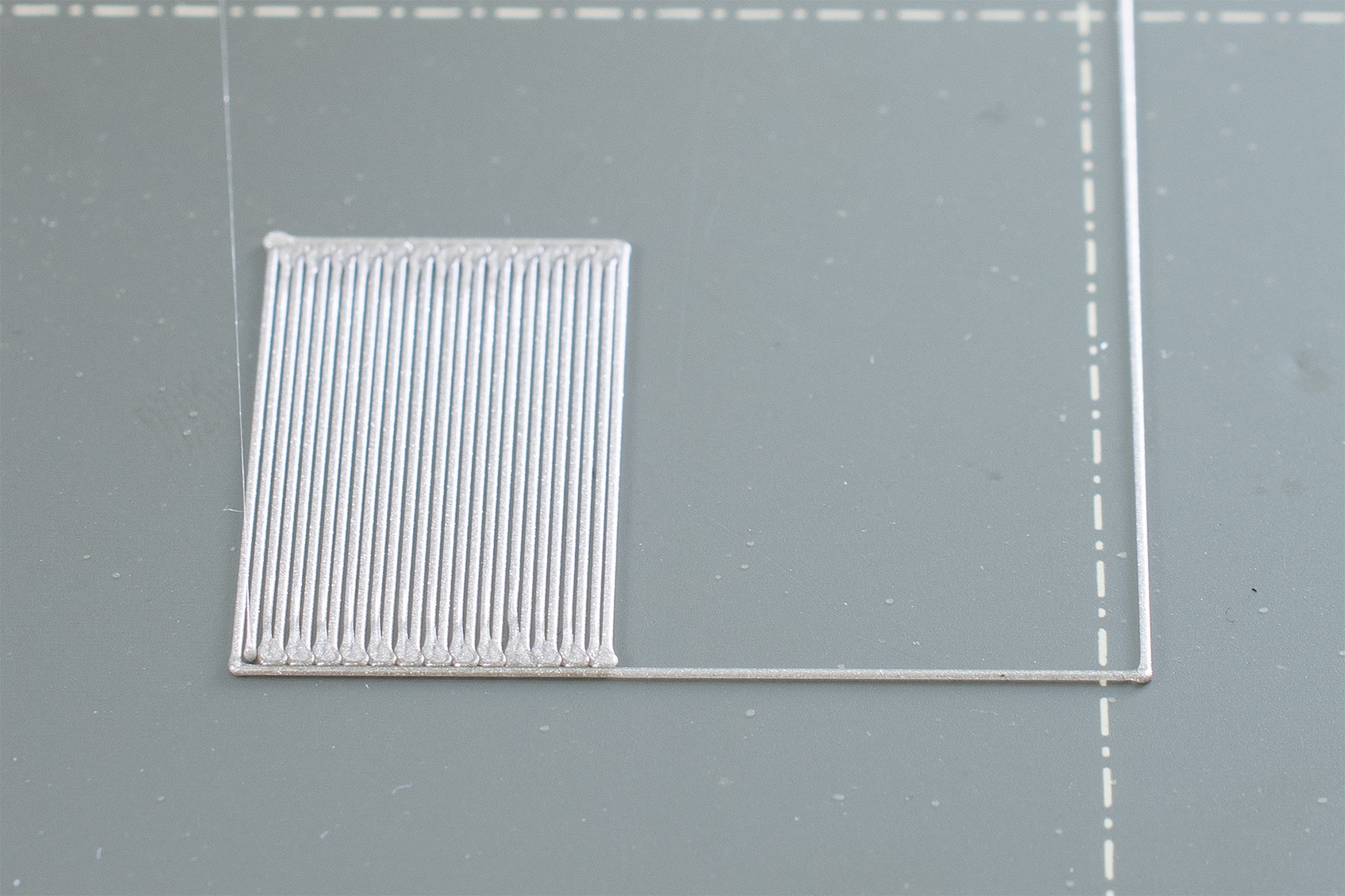

Feuille lisse

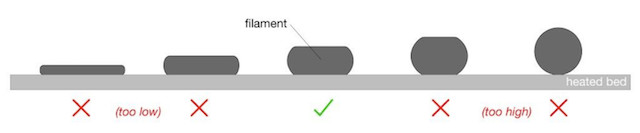

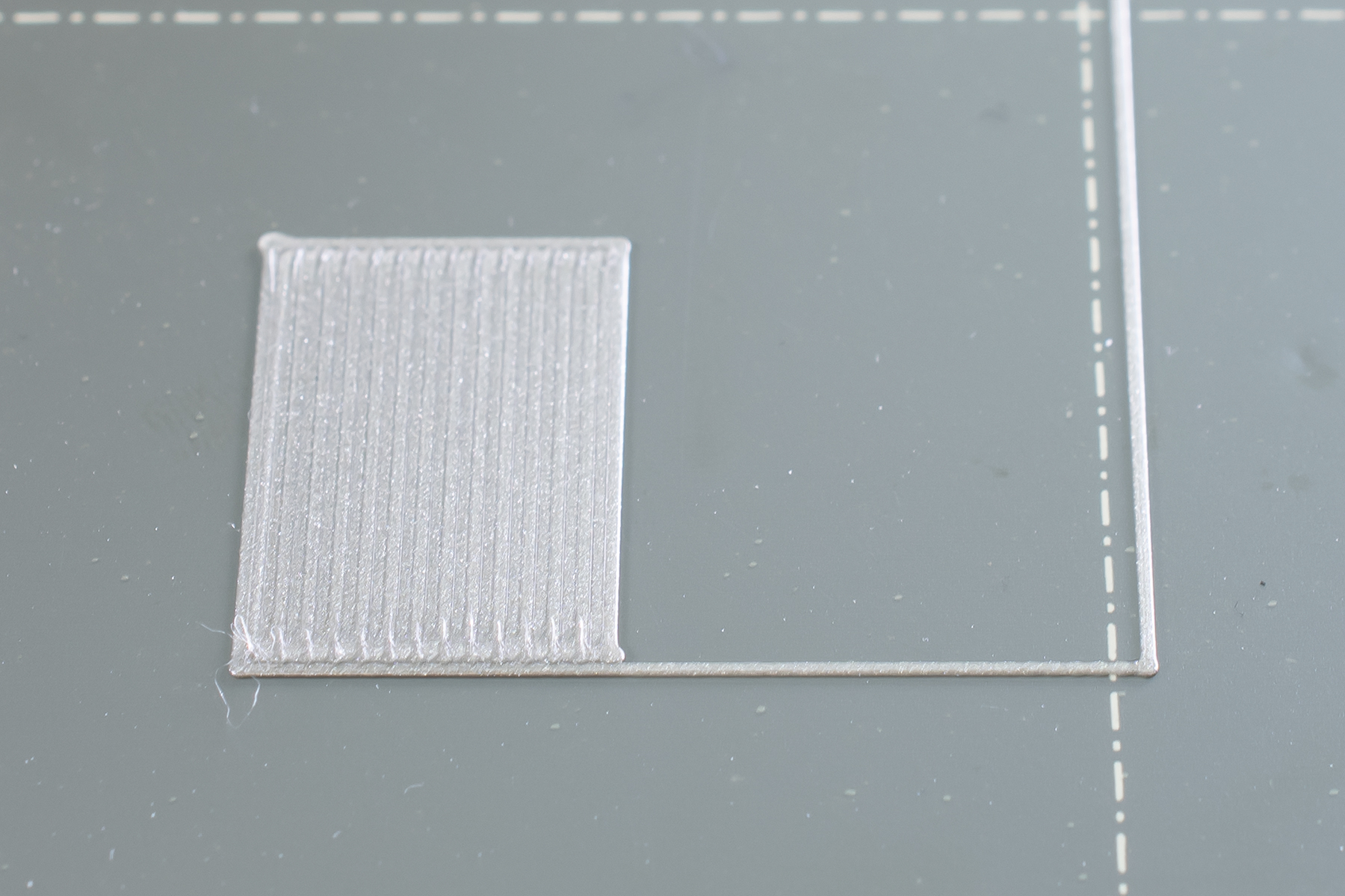

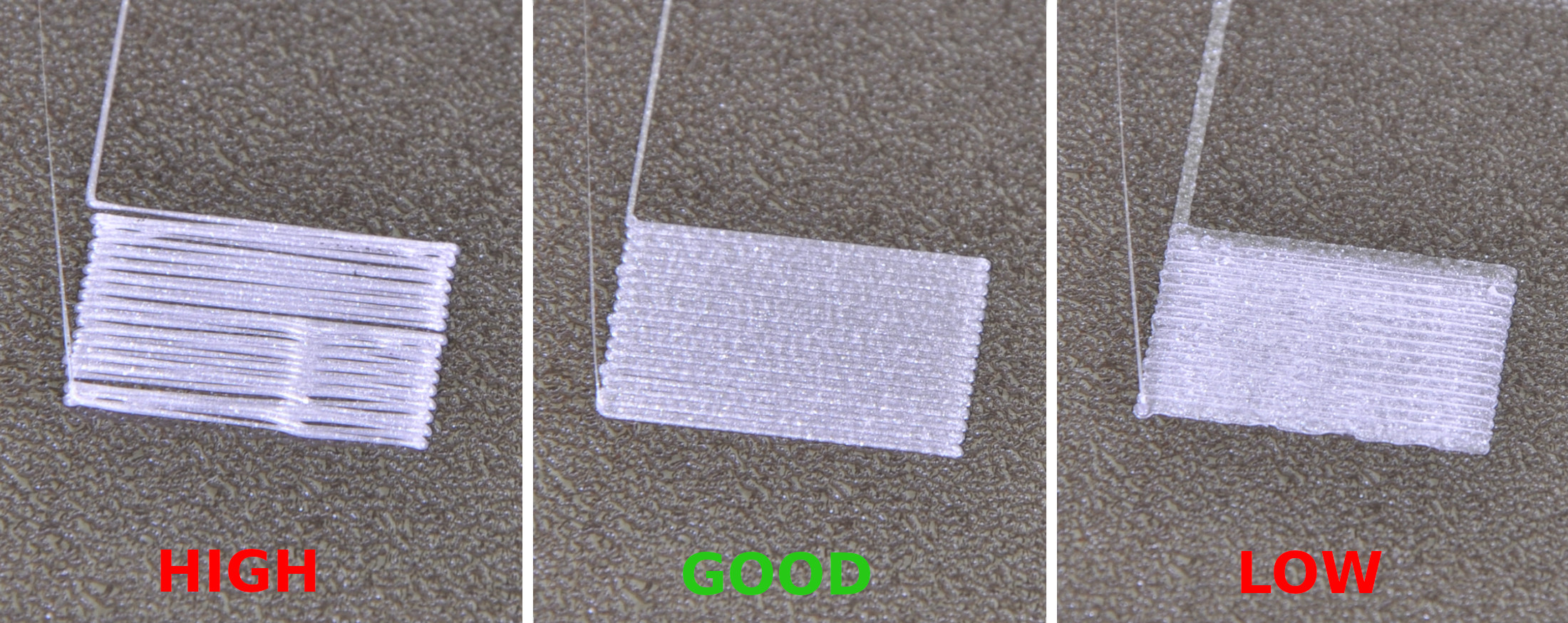

Trop haute

Vous voulez que la ligne soit aplatie, mais pas écrasée. Sur le carré à la fin de la ligne de test, vous ne voulez pas d'espace entre les lignes (photo de gauche), ce qui signifie qu'elle est trop haute. Dans ce cas, la valeur sera trop proche de zéro. Les impressions n'adhéreront pas et peuvent se détacher pendant l'impression, ce qui peut, à son tour, cause un blob.

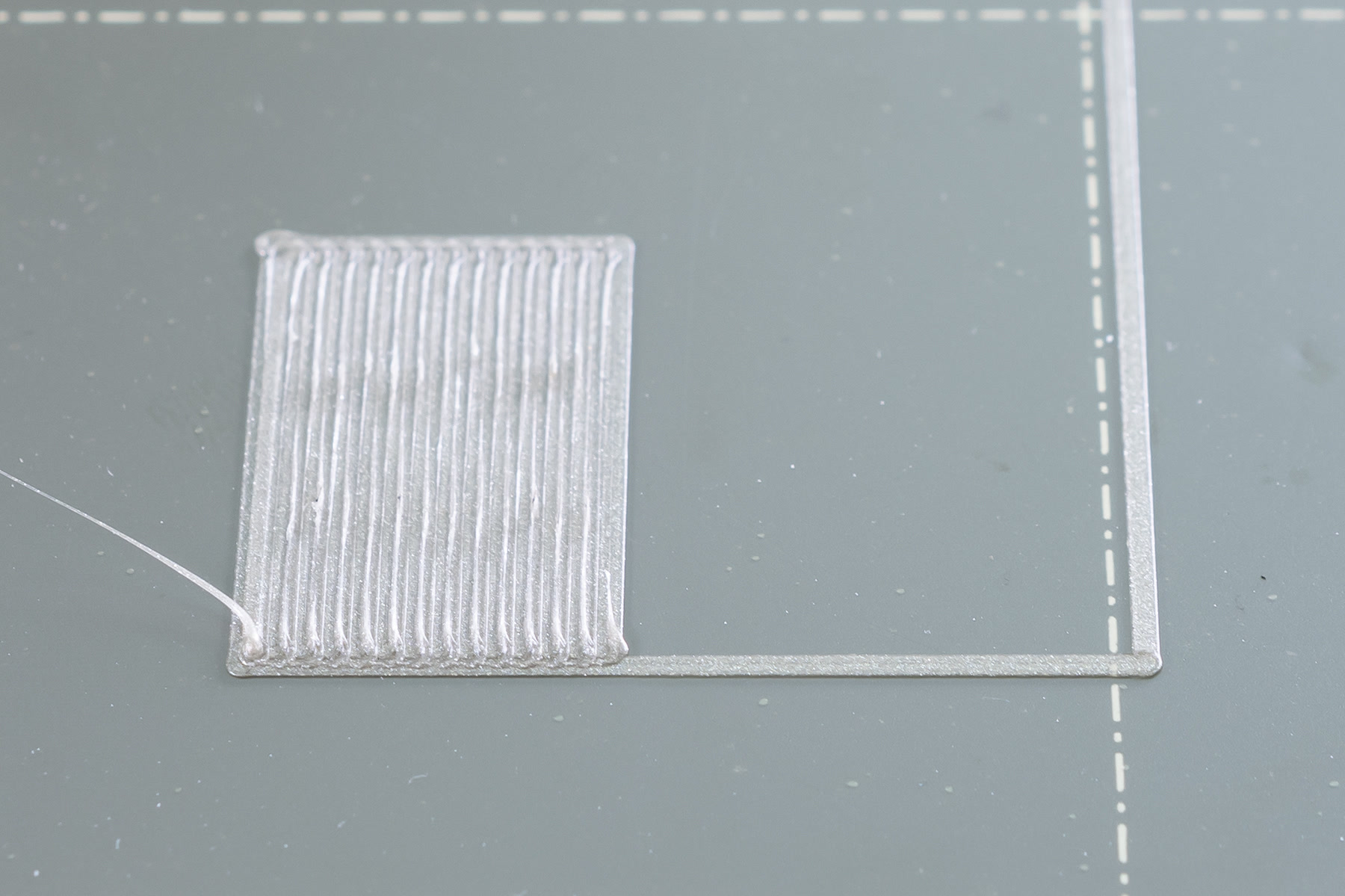

Trop basse

Si la buse est réglée trop bas (image de droite), vous verrez la ligne complètement écrasée et le carré de fin aura des arêtes entre les lignes. C'est un signe clair que la buse est trop proche. La valeur sera alors trop éloignée de zéro. Lorsqu'elle est trop basse, les bords du carré peuvent également commencer à se courber vers le haut. À l'extrême, le filament sera étalé si fin que vous pourrez voir à travers le filament imprimé. Cela va obstruer votre hotend.

Bien réglée

Un ajustement correct vous montrera une surface uniforme (image centrale), sans espaces ni arêtes entre les lignes. Comme indiqué, la valeur numérique dépend de la position exacte de la sonde SuperPINDA/M.I.N.D.A., qui sera unique à chaque machine et ne signifie rien sans référence visuelle. Cependant, une plage classique va de -0,400 à -1,900.

|  |  |

| Buse réglée trop haut | Buse parfaitement ajustée | Buse réglée trop près |

Plaque texturée

Les feuilles texturées sont plus minces que les feuilles à PEI lisse, vous devez donc rapprocher un peu plus la buse, mais vous recherchez les mêmes résultats qu'avec la feuille lisse. Encore une fois, si elle est réglée trop bas (image de droite), le filament peut commencer à s'enrouler sur les bords comme s'il n'adhère pas. La valeur numérique sera trop éloignée de zéro et doit être réajustée.

Si elle est réglée trop haut, vous verrez que la ligne est ronde et qu'il y a des espaces entre les lignes du carré de fin. Dans ce cas, la valeur est trop proche de zéro.

Quand exécuter la Calibration de la première couche

Généralement, la calibration de la première couche doit être effectuée chaque fois qu'il y a changement majeur dans l'assemblage. Cela inclut le changement de la buse, les mises à niveau de l'extrudeur ou d'autres mises à niveau sur n'importe quel axe. Vous devez également exécuter toutes les calibrations si vous déplacez l'imprimante vers un autre emplacement.

Pour les calibrations de la première couche avec d'autres diamètres de buse que 0,4 mm, veuillez consulter cet article.

Profils de plaque d'acier

Étant donné que l'épaisseur des différentes feuilles d'acier flexibles varie selon le type, vous aurez besoin d'un Live adjust Z séparé pour chaque feuille. Pour cela, l'imprimante propose des 'Profils de feuilles d'acier', où vous pouvez définir une calibration de la première couche pour chaque feuille que vous possédez. Plus d'informations dans Profils de feuille d'acier.