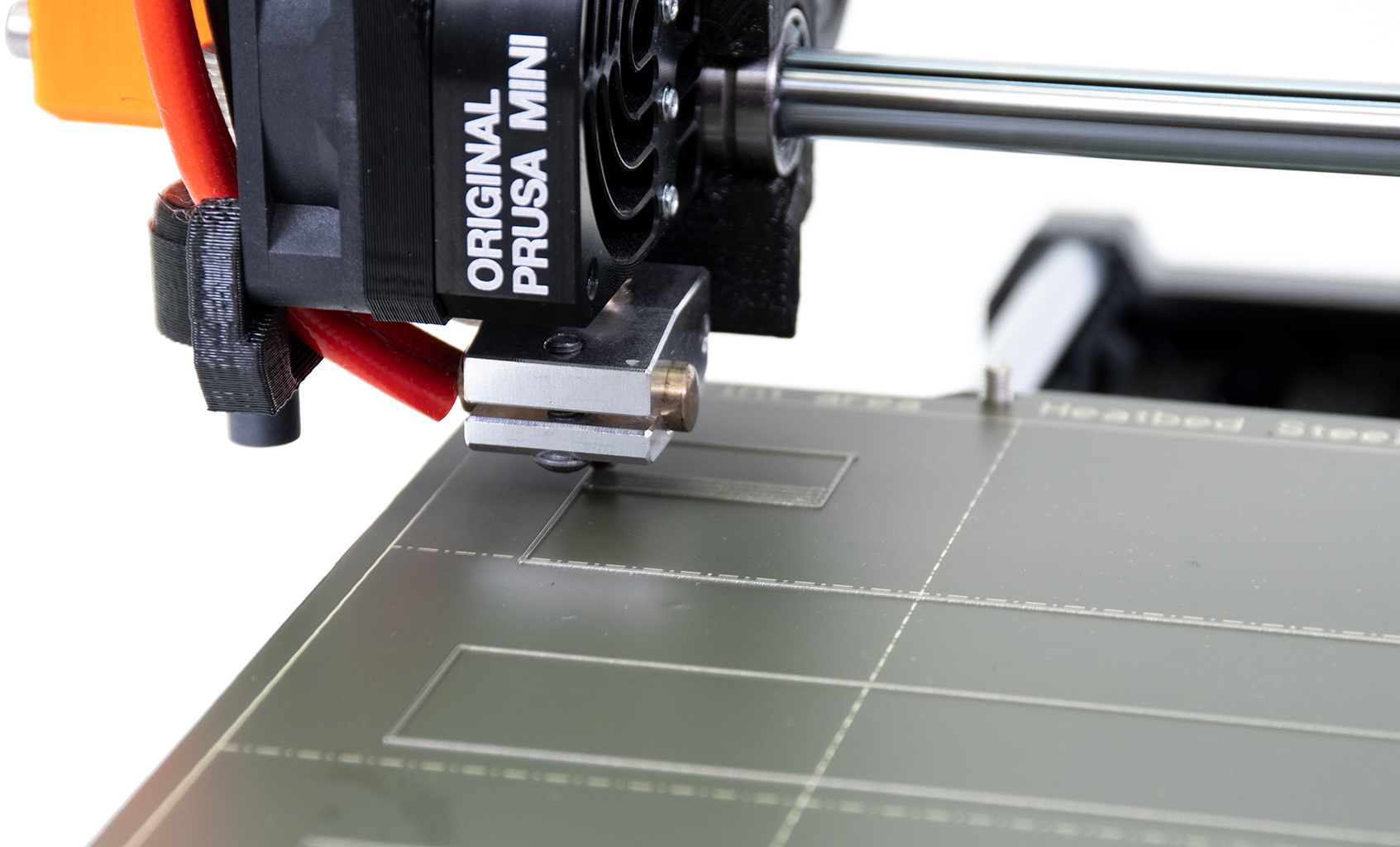

Celem kalibracji pierwszej warstwy jest ustawienie właściwego odstępu końcówki dyszy od powierzchni stołu roboczego, czyli takiego, który zapewnia ścieżce filamentu dobre przyleganie oraz lekkie spłaszczenie jej przekroju.

|  |

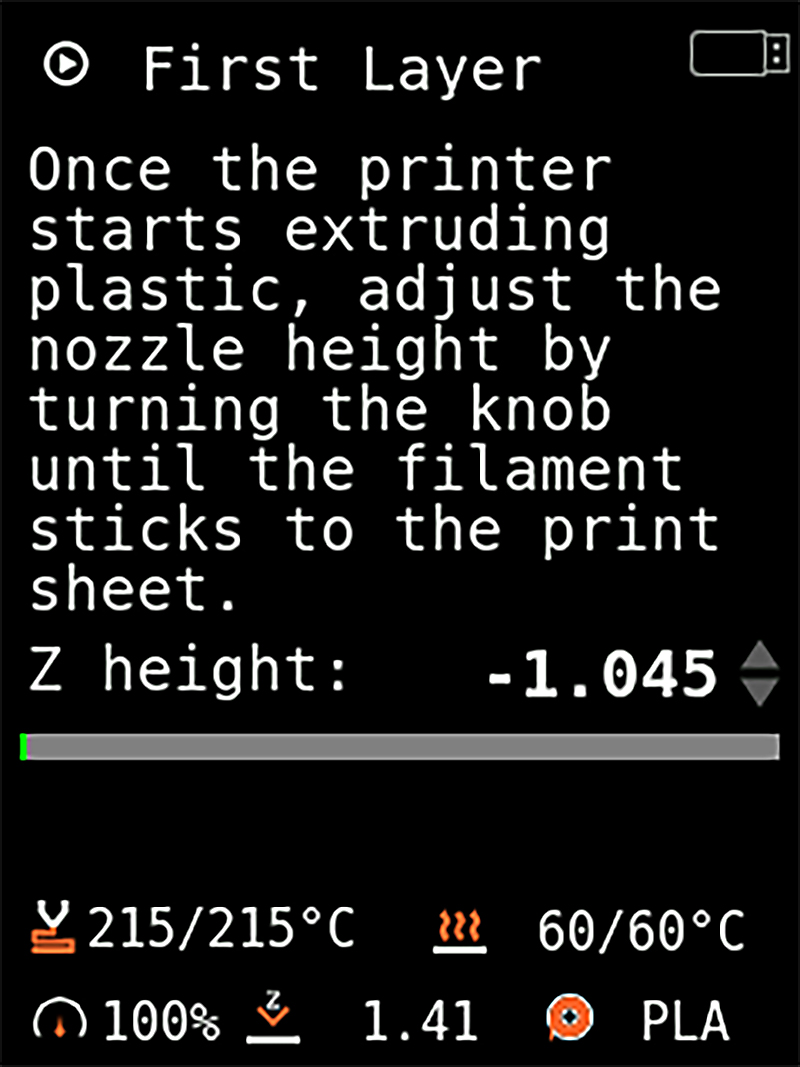

Drukarka nowa lub po resecie ustawień fabrycznych zaczyna od wartości zero, a regulacja odbywa się w kierunku wartości ujemnych (-), co oznacza zbliżanie dyszy do powierzchni stołu. Pierwotna pozycja (zerowa) oznacza ustawienie czujnika SuperPINDA/M.I.N.D.A. Aby zbliżyć dyszę do stołu, obracaj pokrętło w lewo (przeciwnie do ruchu wskazówek zegara), co przełoży się na odsuwanie wartości liczbowej od zera.

Procedura kalibracji

Kalibracja pierwszej warstwy jest ostatnim etapem wstępnej kalibracji. Może być również uruchomiona samodzielnie w dowolnym momencie z menu LCD -> Sterowanie -> Live Adjust Z.

Zanim zaczniesz, upewnij się, że powierzchnia druku (satynowa, gładka lub teksturowana stalowa płyta) jest czysta. Informacje o czyszczeniu znajdziesz w poradniku Przygotowanie powierzchni druku PEI.

Płyta gładka

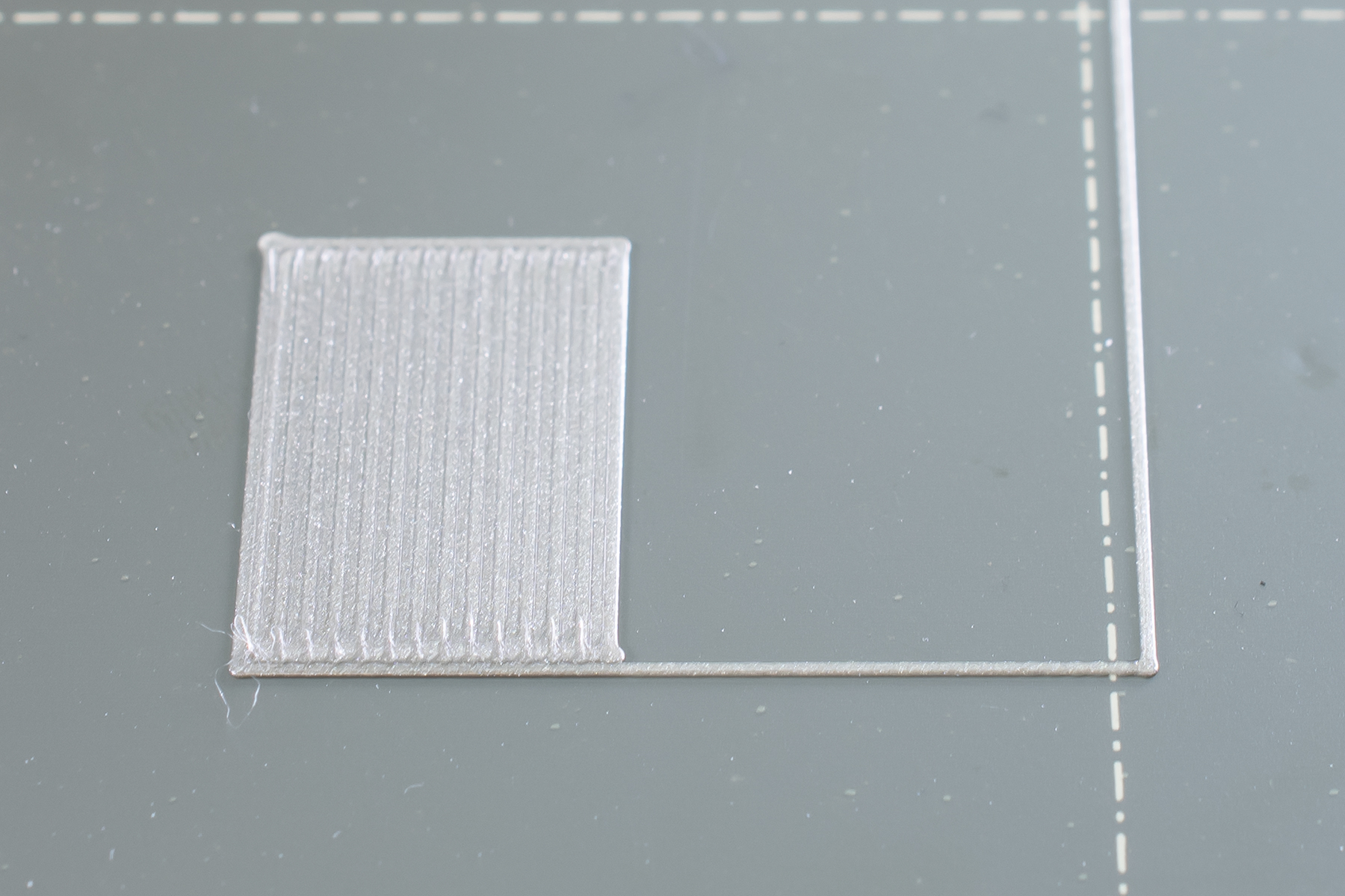

Zbyt wysoko

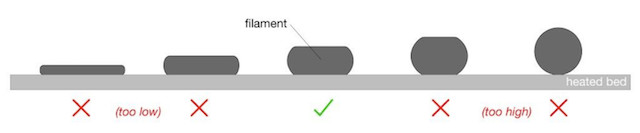

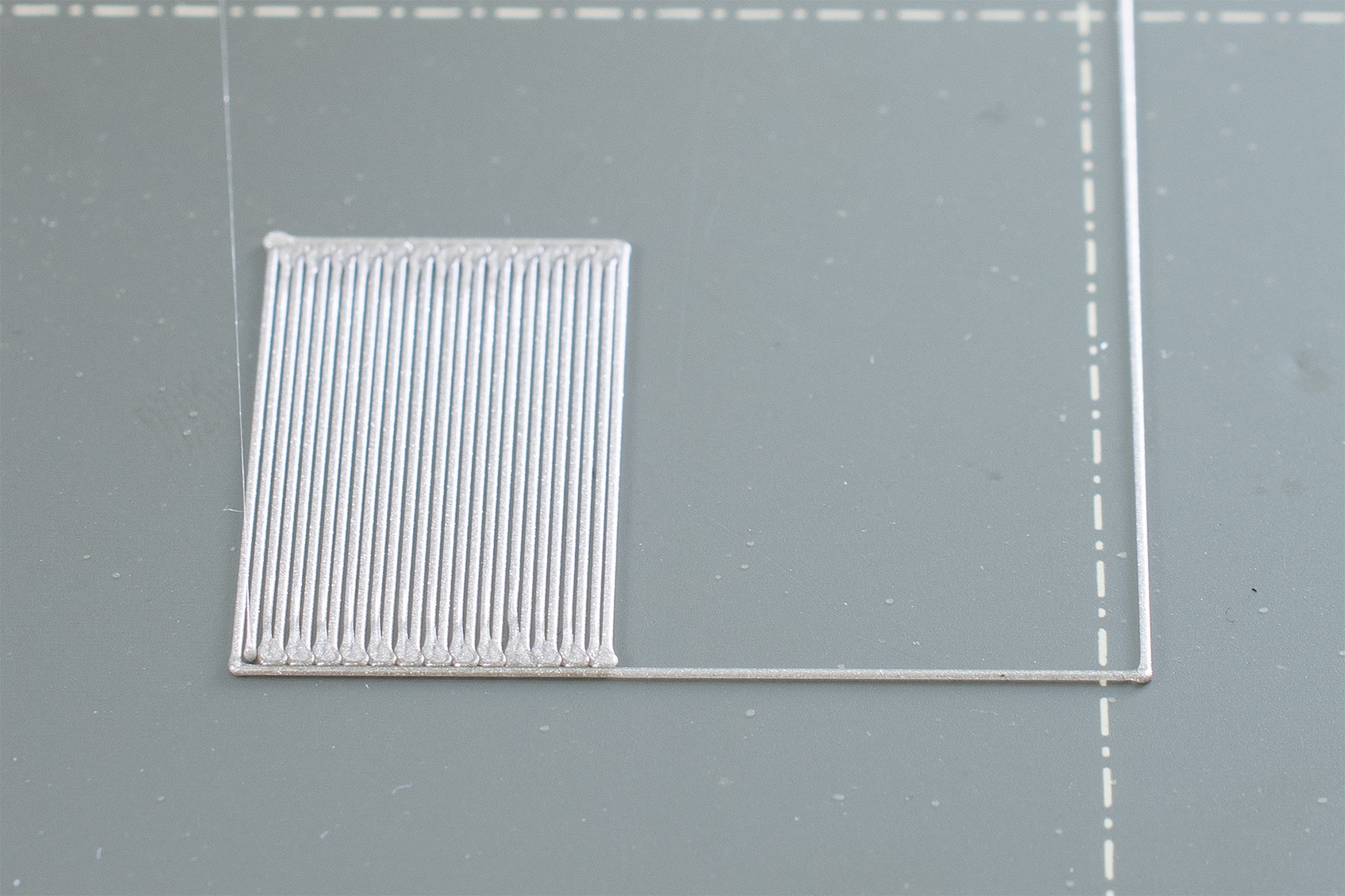

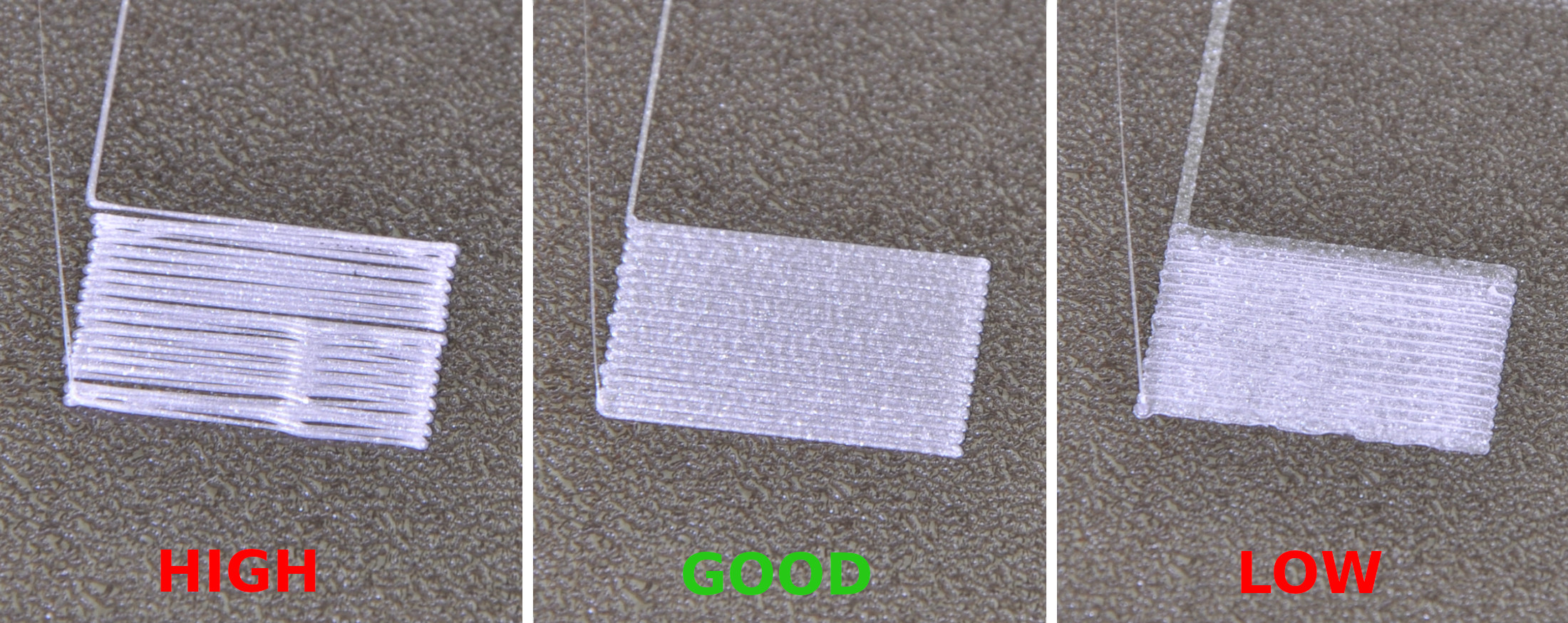

Linia powinna być spłaszczona, ale nie ściśnięta. Prostokąt drukowany na końcu nie powinien mieć żadnych szpar między liniami (ilustracja z lewej), co oznaczałoby, że dysza jest ustawiona zbyt wysoko. W takim przypadku wartość na ekranie jest zbyt bliska zeru. Wydruki nie będą przylegać i mogą odklejać się od stołu podczas drukowania, co może prowadzić do powstania bloba.

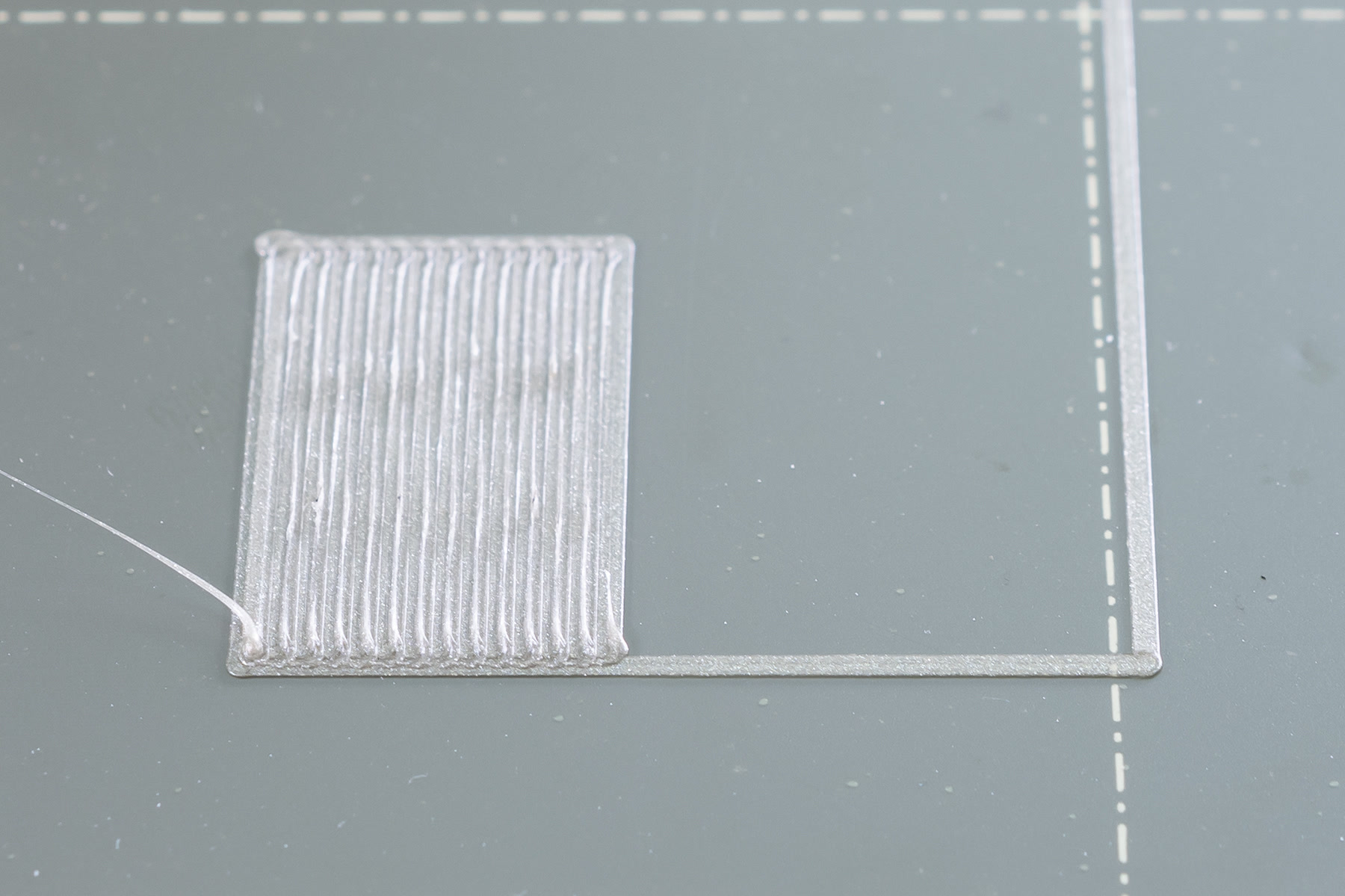

Zbyt nisko

Jeśli dysza jest ustawiona zbyt nisko (ilustracja z prawej), drukowana linia będzie całkowicie płaska, a na wydrukowanym prostokącie pojawią się "wypływki" filamentu między liniami, co jest jasnym sygnałem zbyt nisko ustawionej dyszy. Oznacza to, że wartość na ekranie jest zbyt daleka zeru. W takim przypadku krawędzie prostokąta mogą podwijać się przez wyciśnięcie ich do góry, a w ekstremalnych sytuacjach wytłoczona linia będzie tak cienka, że stanie się prawie przezroczysta. Może to doprowadzić do zatkania hotendu.

Prawidłowe ustawienie

Prawidłowa kalibracja da równą powierzchnię (środkowa ilustracja), bez szpar i wypływek między liniami. Jak już wspomnieliśmy, wartość numeryczna zależy od pozycji czujnika SuperPINDA/M.I.N.D.A., która jest unikalna dla każdego urządzenia i nie ma znaczenia bez odniesienia wizualnego. Wartości te mieszczą się zazwyczaj w zakresie od -0.400 do -1.900.

|  |  |

| Dysza zbyt wysoko | Dysza ustawiona idealnie | Dysza zbyt nisko |

Płyta teksturowana

Płyty teksturowane są cieńsze niż gładkie, więc w ich przypadku dysza musi być ustawiona troszkę niżej, ale oczekiwany efekt jest taki sam. Również w tym przypadku, dysza ustawiona zbyt nisko (ilustracja z prawej) będzie powodować podwijanie filamentu przy krawędziach, jakby nie przylegał on do stołu. Wartość numeryczna jest zbyt daleka zeru i konieczne jest podniesienie dyszy.

Dysza ustawiona zbyt wysoko spowoduje zaokrąglanie linii oraz szpary między liniami prostokąta drukowanego na końcu. W tym przypadku wartość jest zbyt bliska zeru.

Kiedy uruchomić kalibrację pierwszej warstwy

Generalnie, kalibracja pierwszej warstwy powinna zostać przeprowadzona za każdym razem, gdy dokonujesz większych zmian sprzętowych. Wlicza się w to wymiana dyszy, wymiana części ekstrudera czy jakakolwiek aktualizacja innych osi. Po przeniesieniu drukarki w inne miejsce konieczna jest pełna kalibracja.

W przypadku kalibracji pierwszej warstwy dla dyszy innej niż standardowa 0,4 mm, zapoznaj się z tym artykułem.

Profile płyt stalowych

Ponieważ różne rodzaje płyt mają różną grubość, konieczna jest osobna kalibracja odległości dyszy od powierzchni dla każdego rodzaju. Dlatego drukarka oferuje możliwość skonfigurowania profili płyt stalowych, w których możesz zapisać kalibrację pierwszej warstwy dla każdego z posiadanych arkuszy. Szczegóły w artykule Profile płyt stalowych.