⬢Esta guía explicará en detalle cómo postprocesar las piezas impresas utilizadas en las impresoras Original Prusa i3 para garantizar un montaje posterior sencillo.

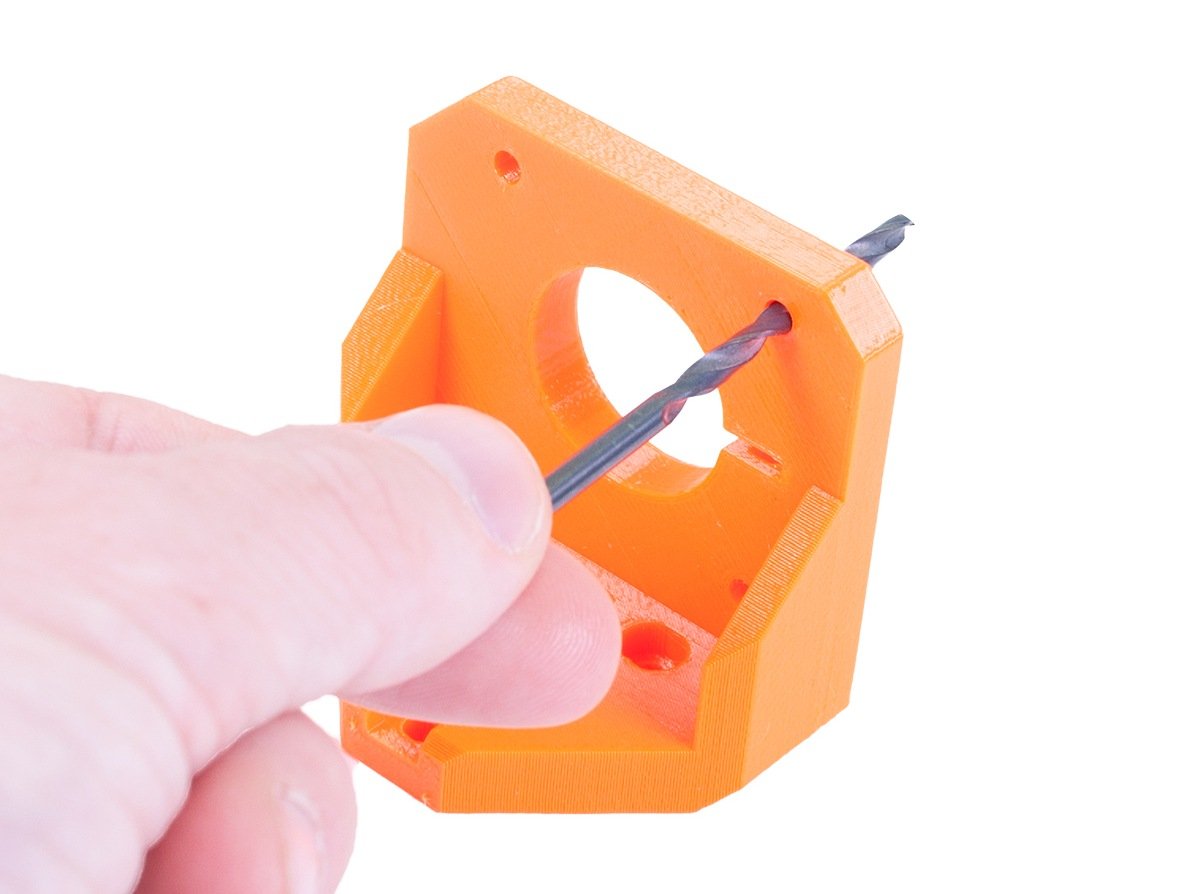

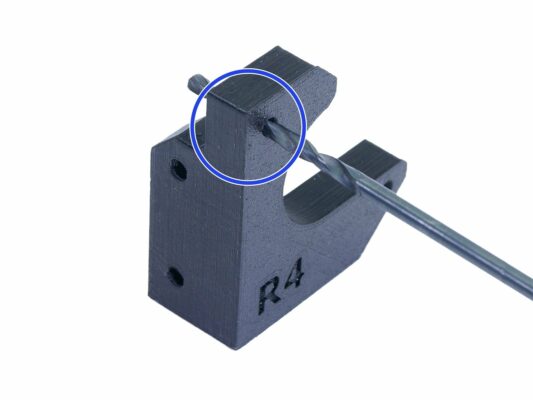

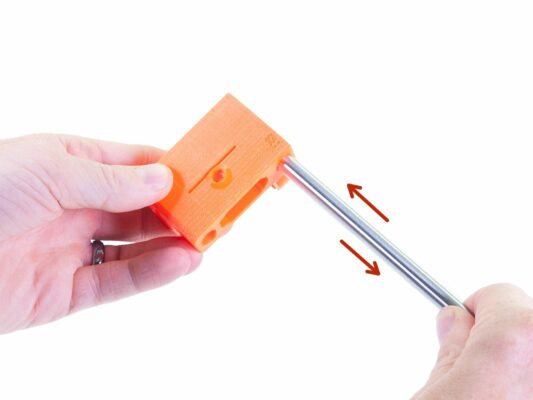

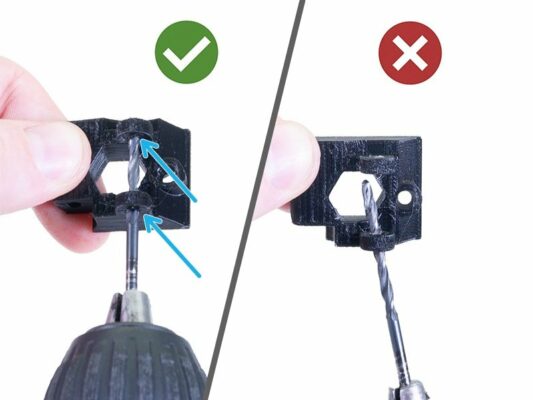

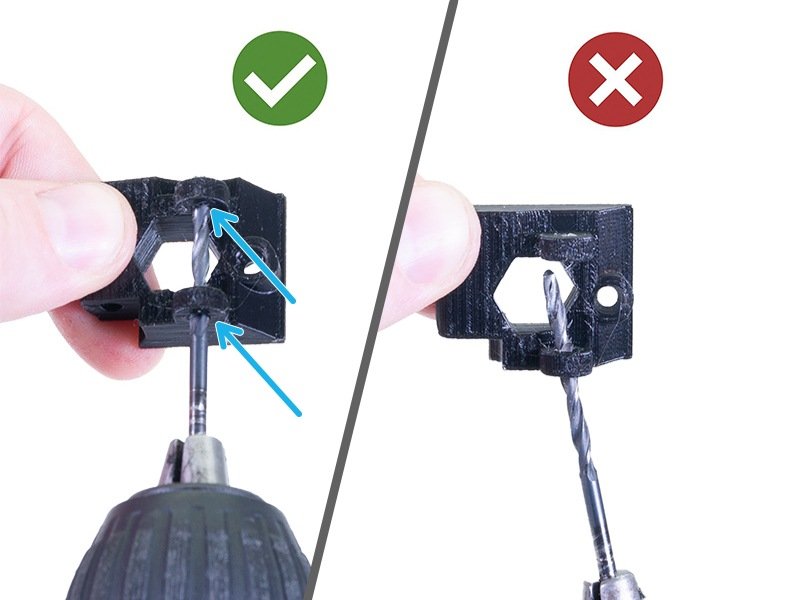

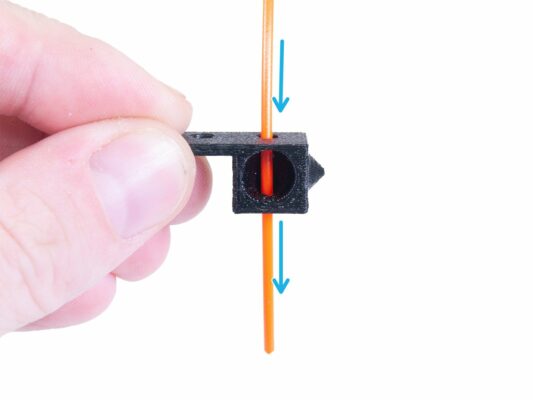

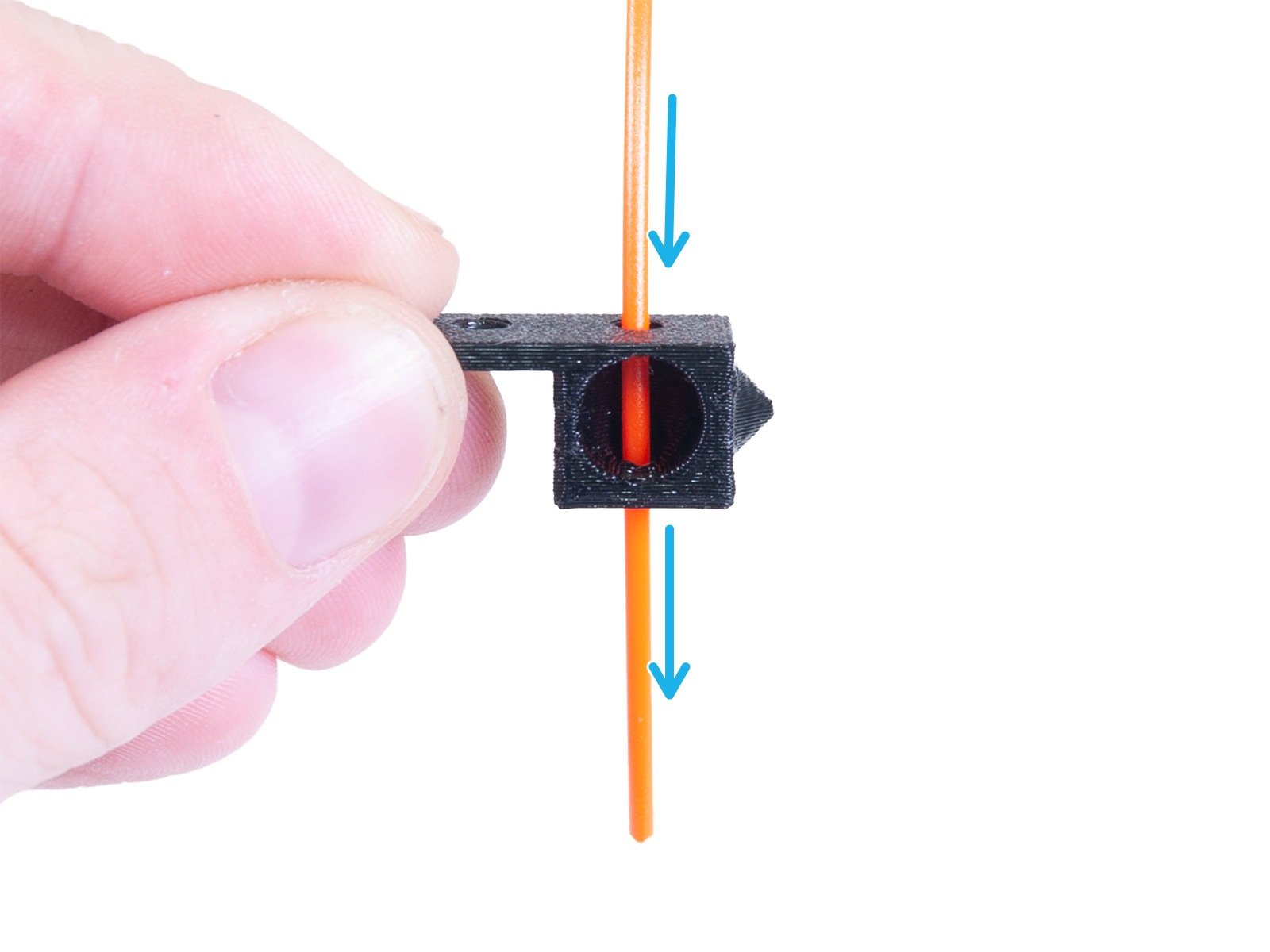

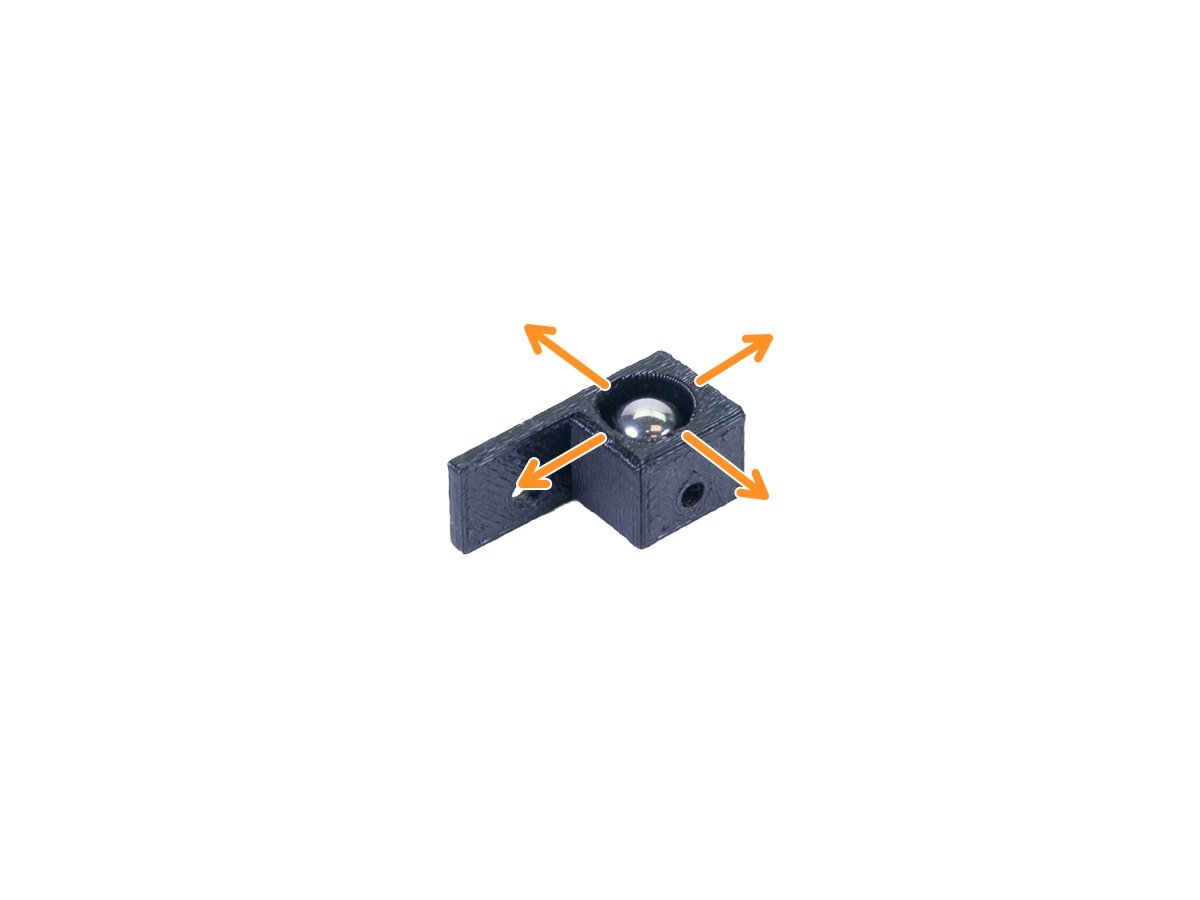

⬢Algunas partes impresas diseñadas para impresoras originales Prusarequieren post-procesado. Omitir esta parte puede causar problemas y daños a las piezas durante el montaje.

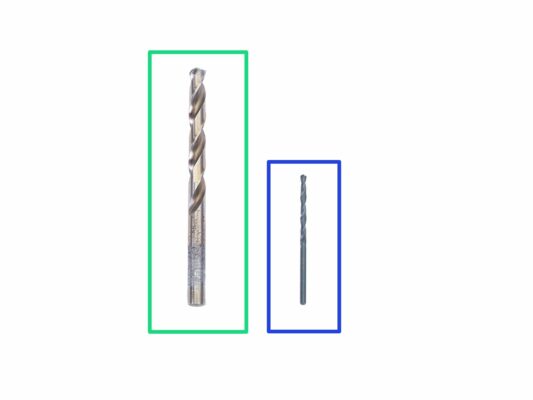

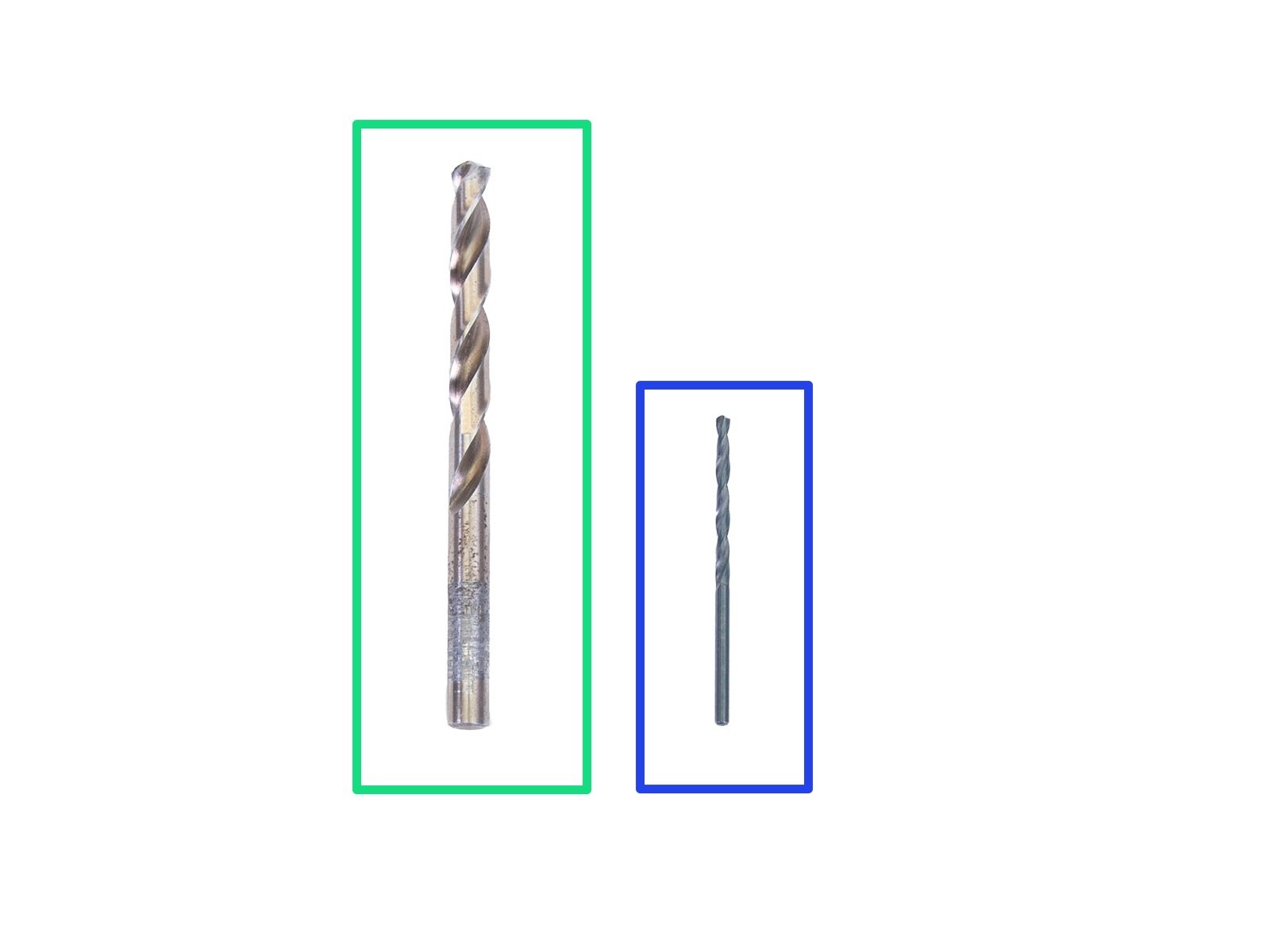

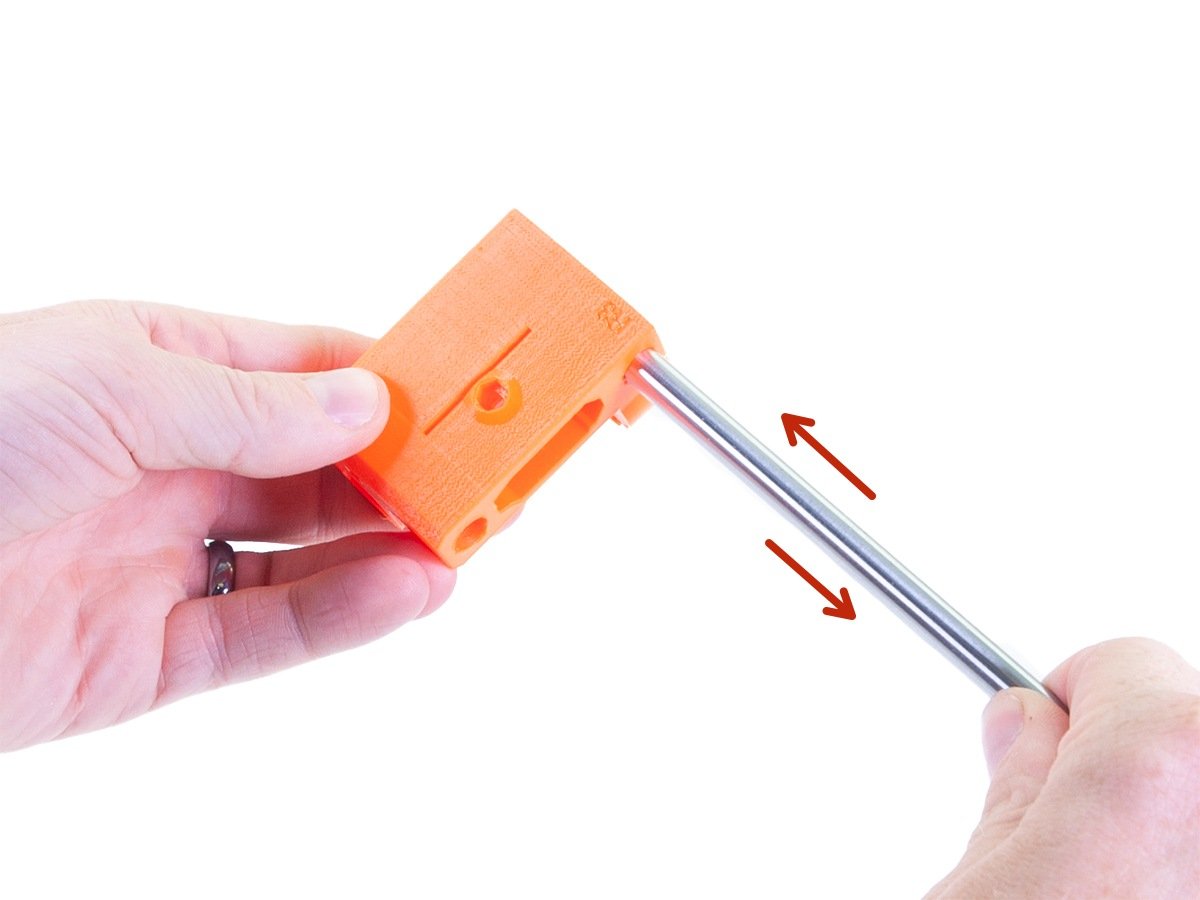

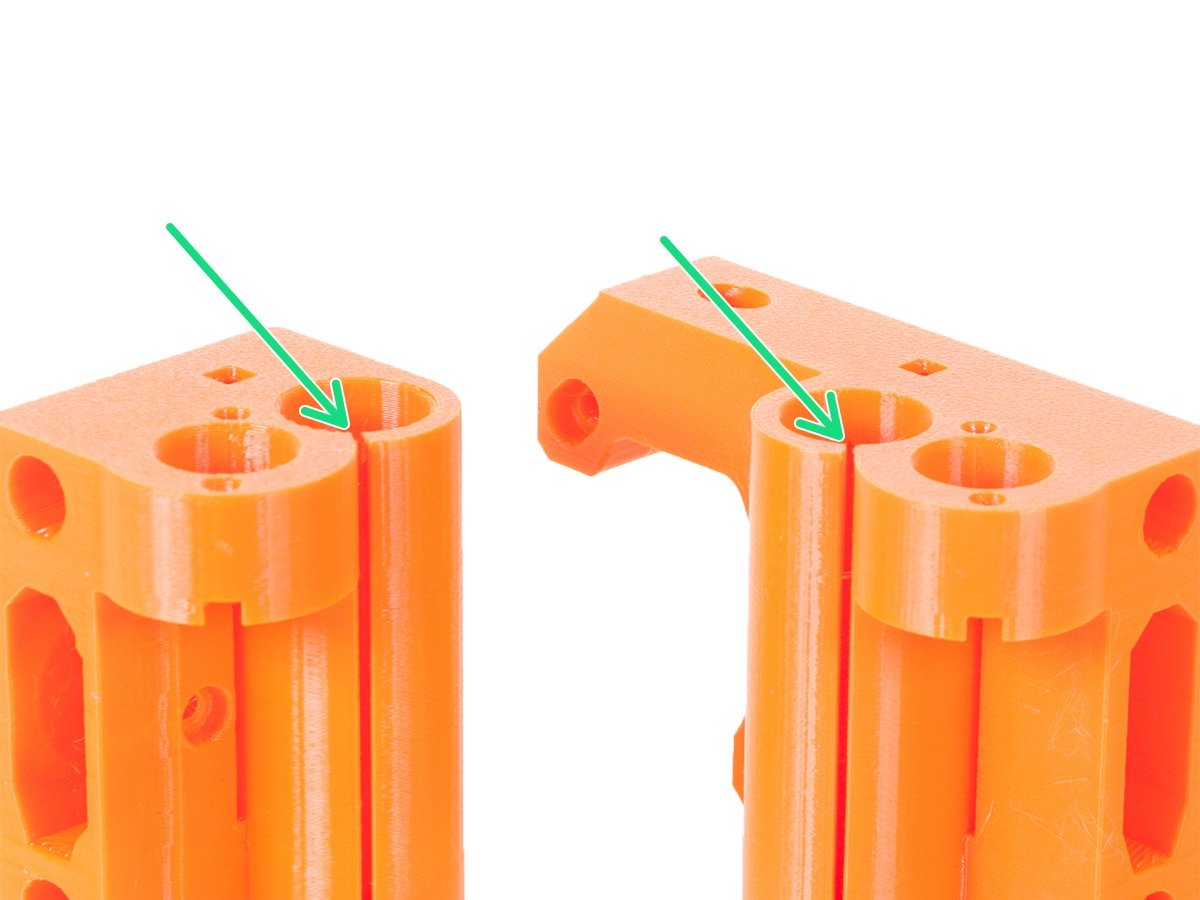

⬢La impresión 3D es un proceso de fabricación muy preciso, pero hay algunos factores que pueden afectar la pieza impresa final:

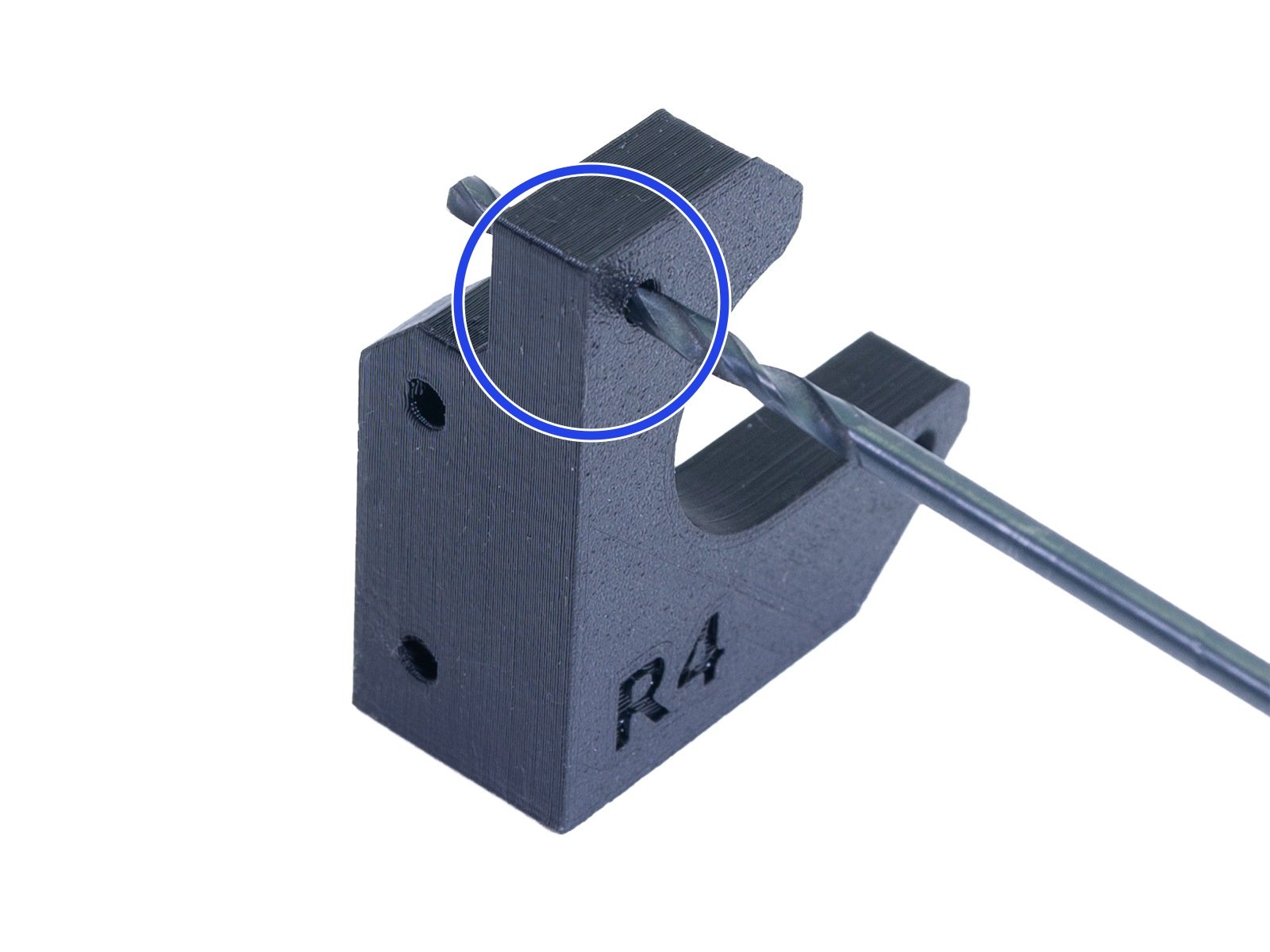

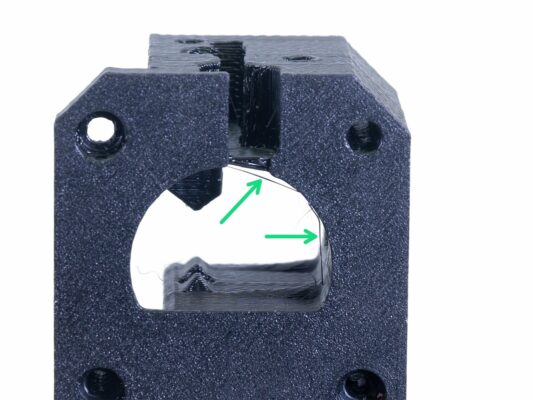

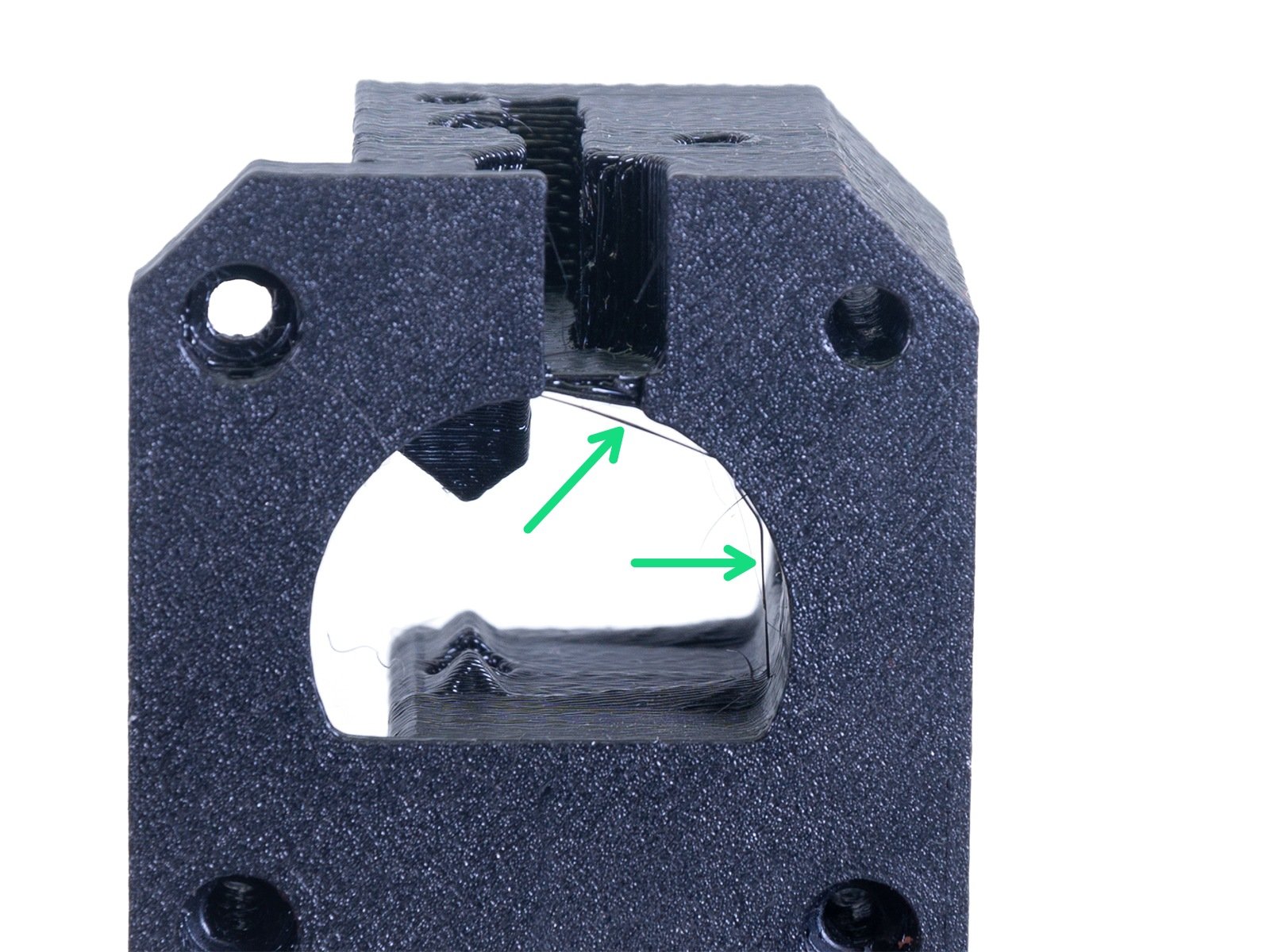

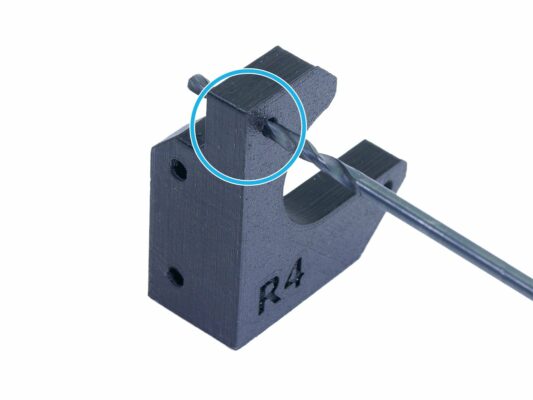

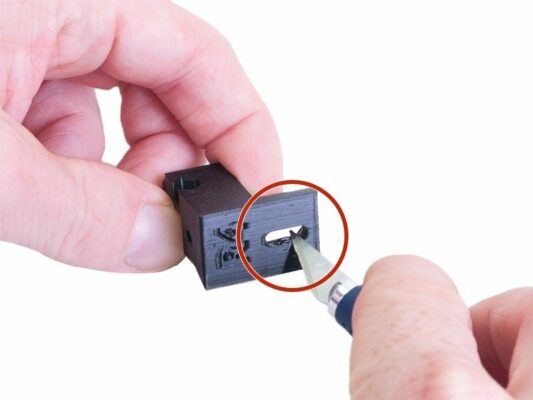

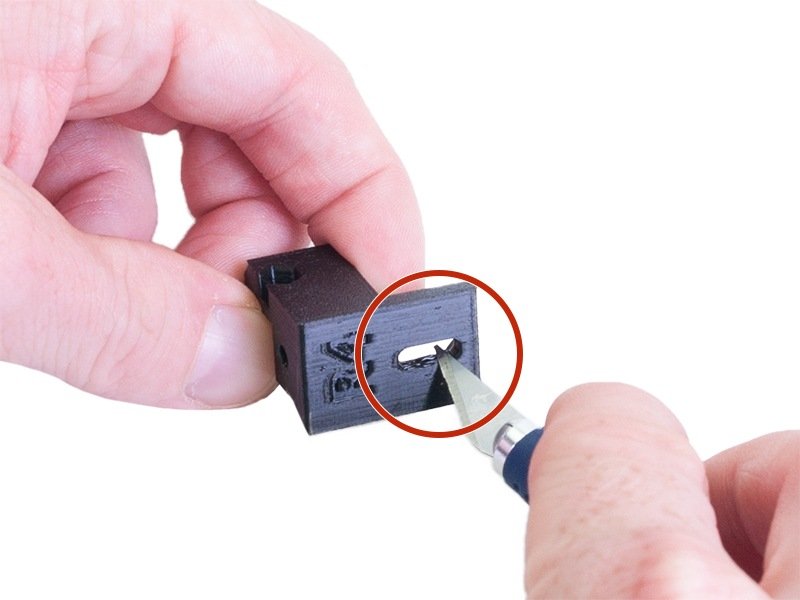

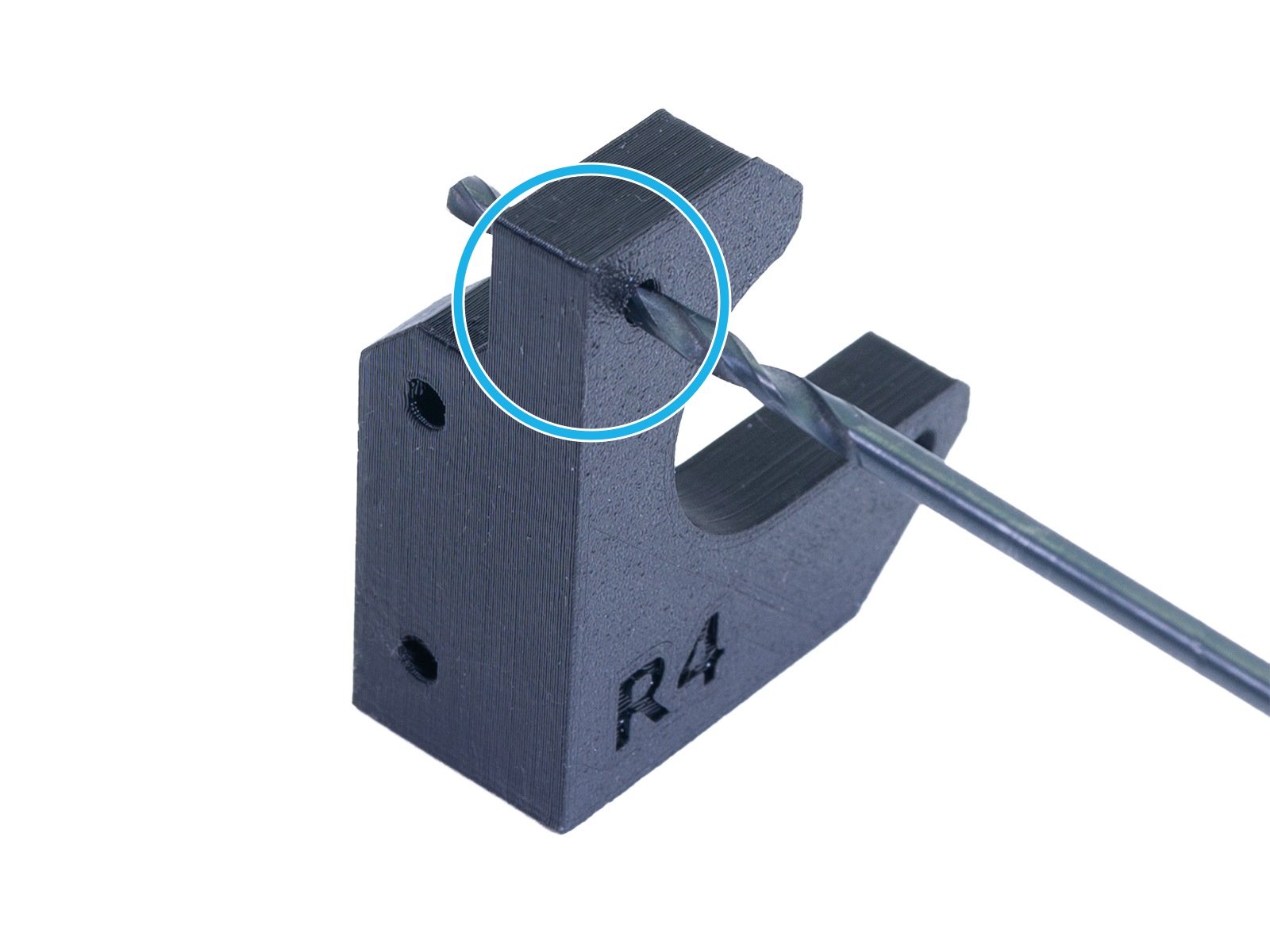

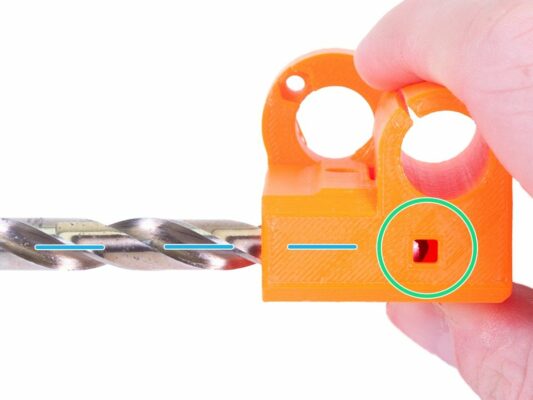

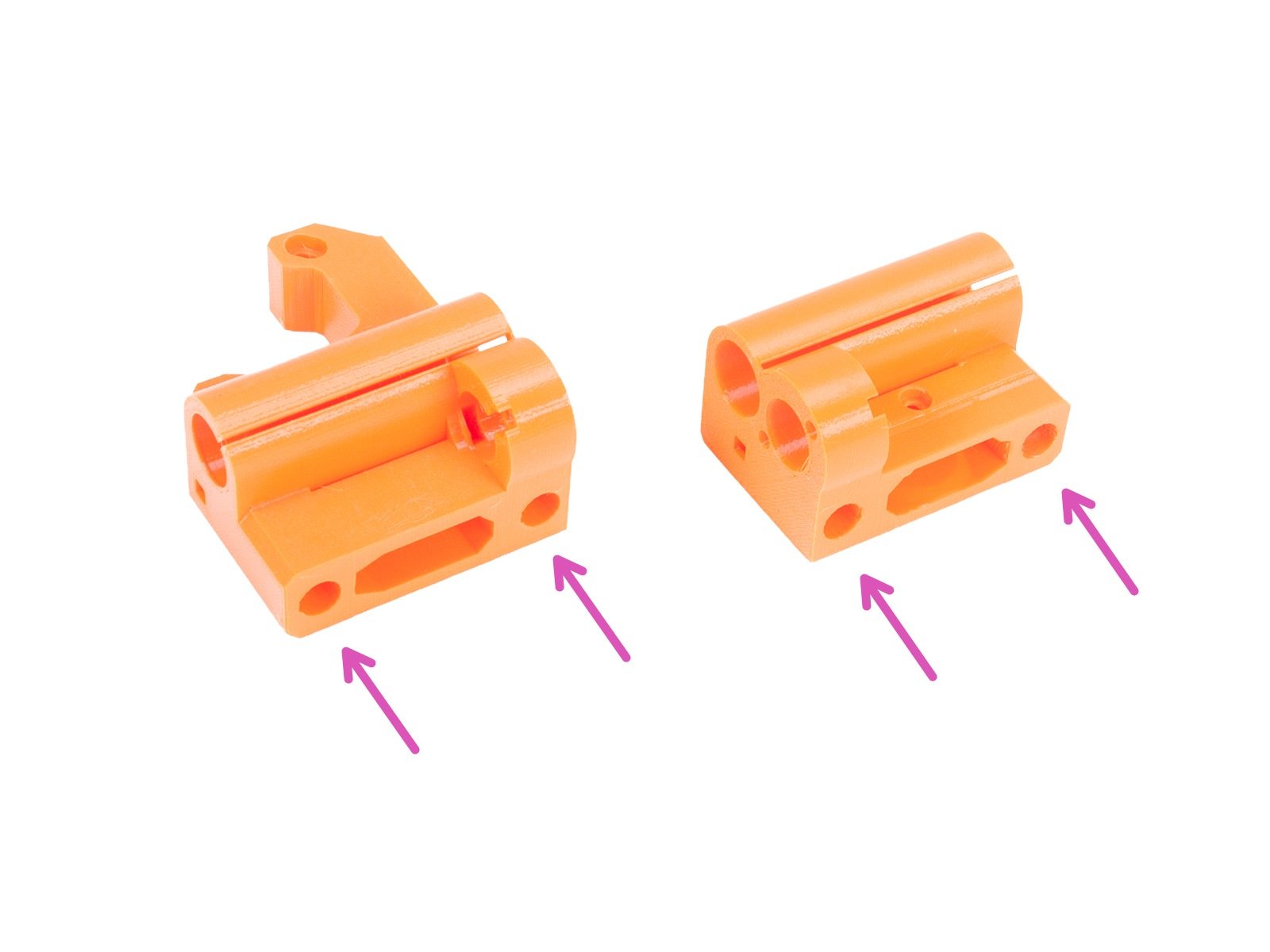

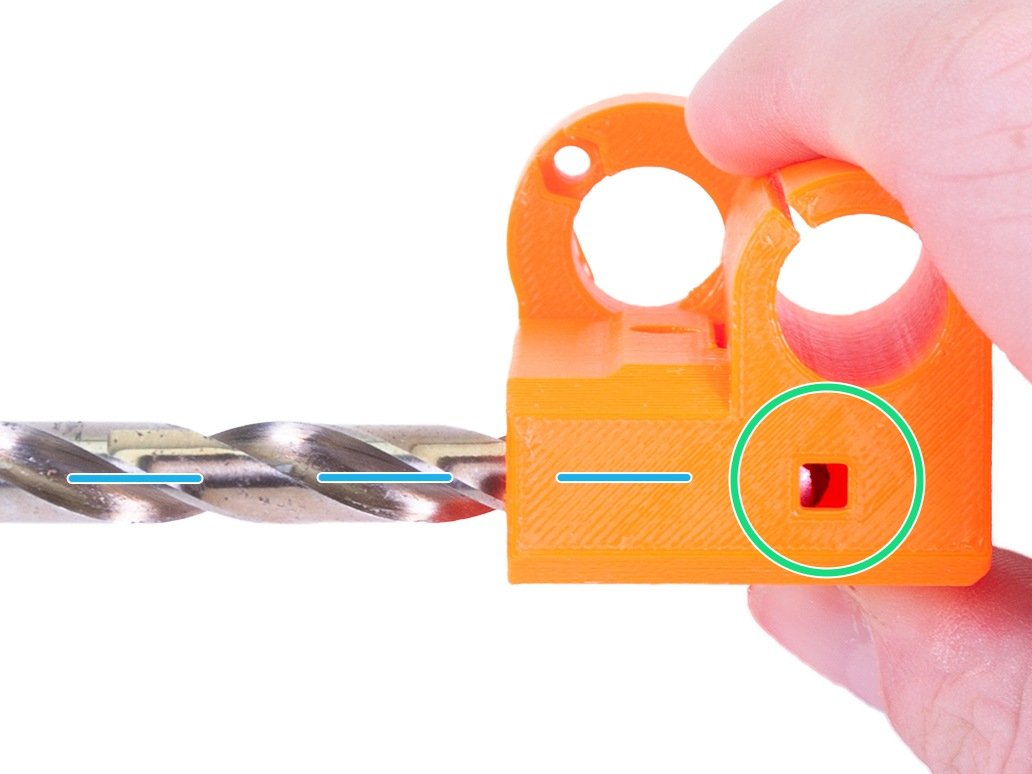

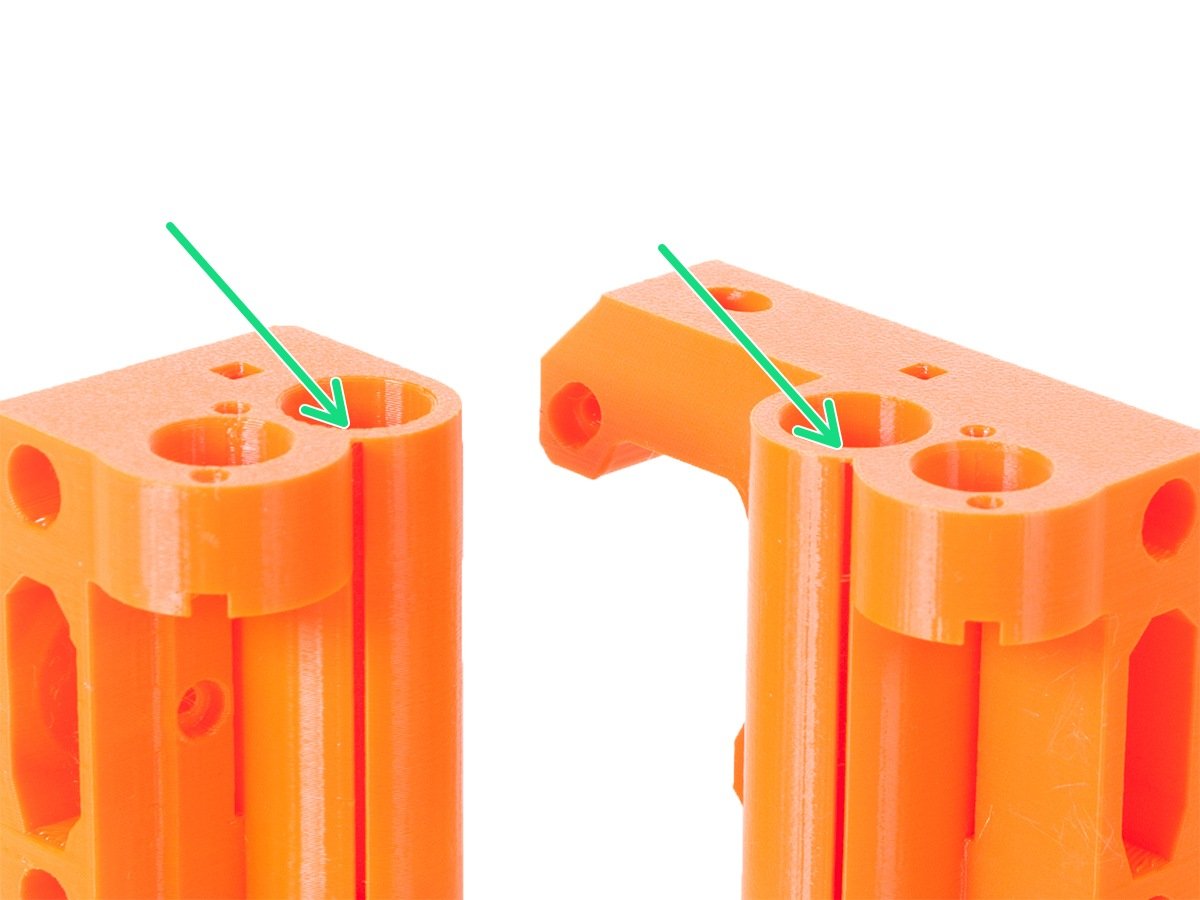

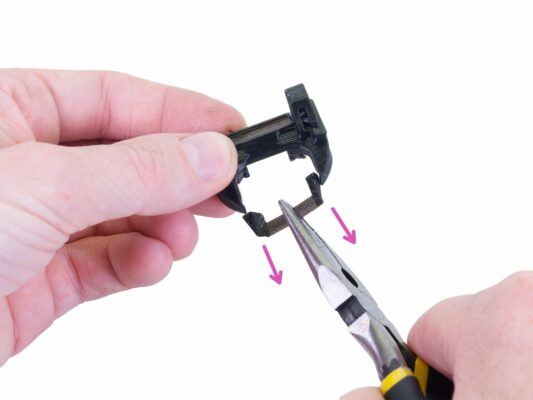

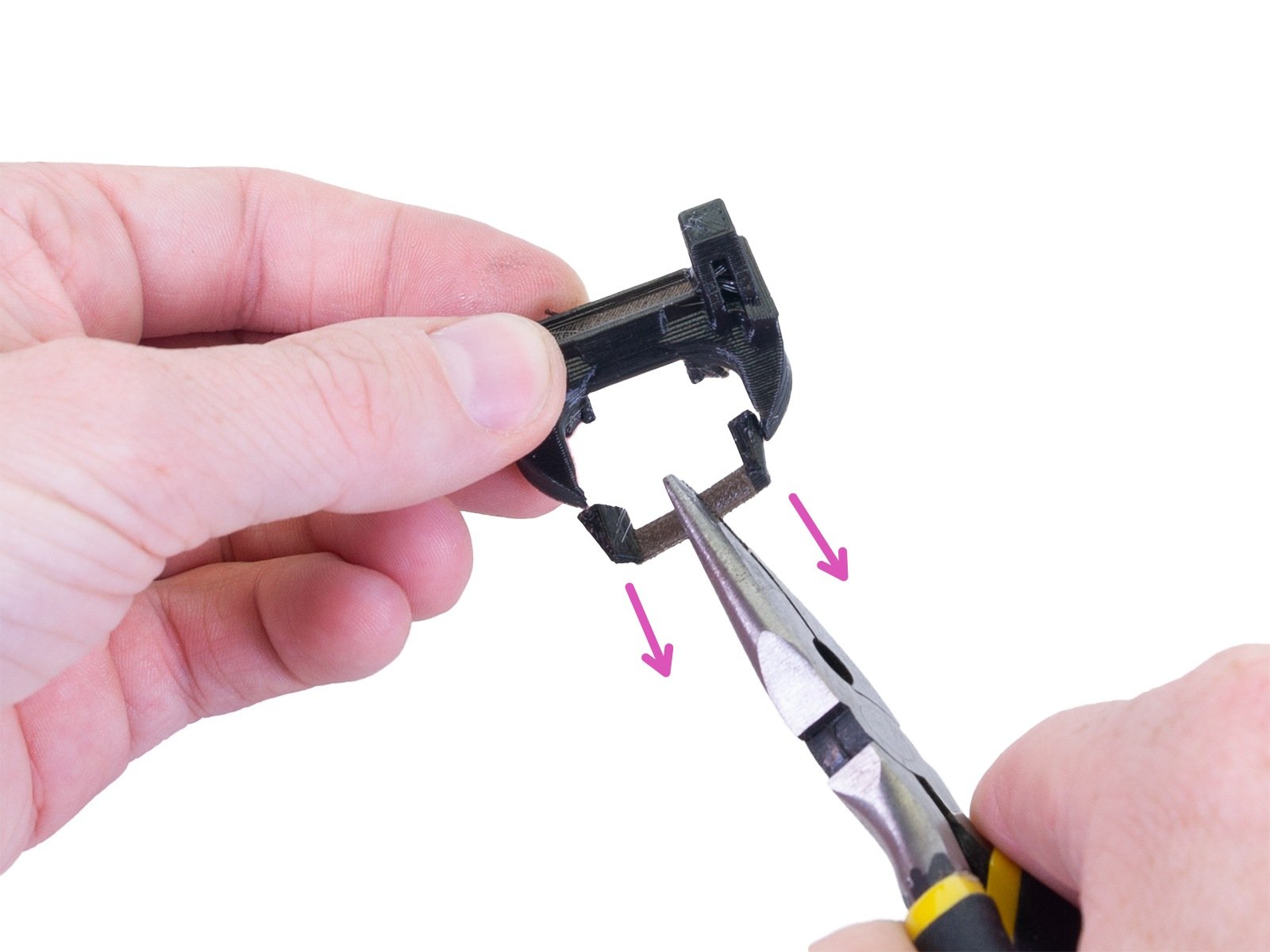

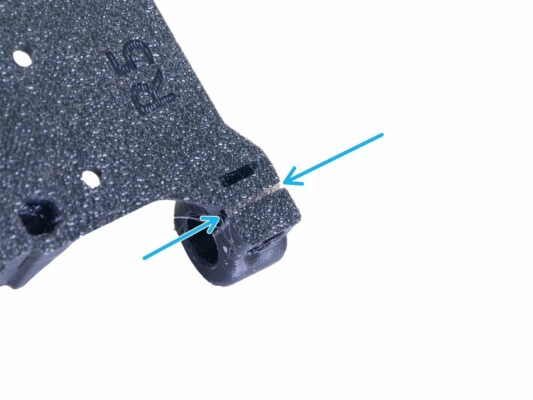

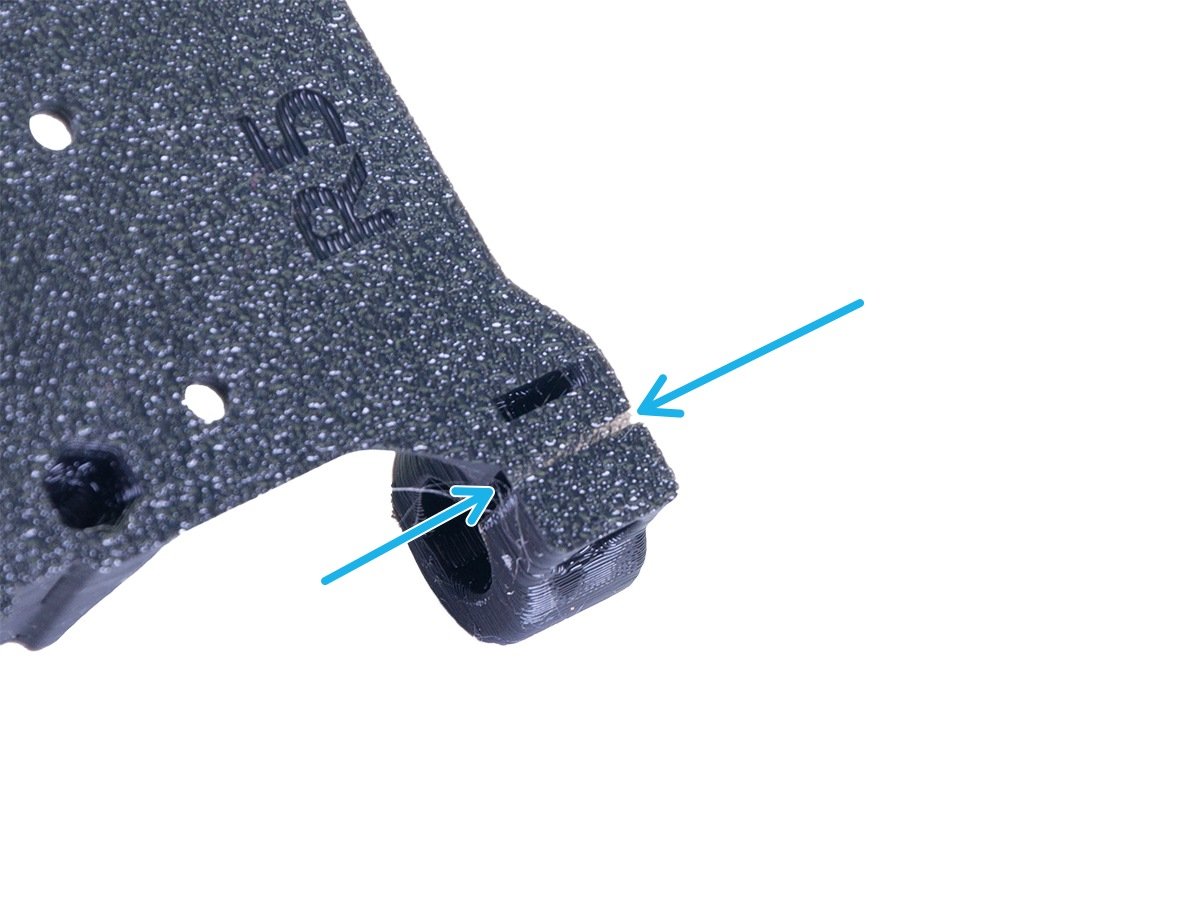

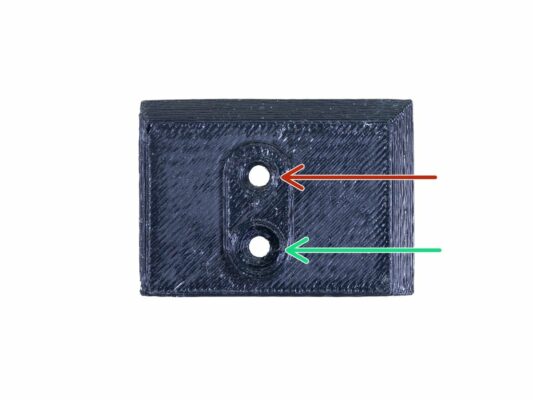

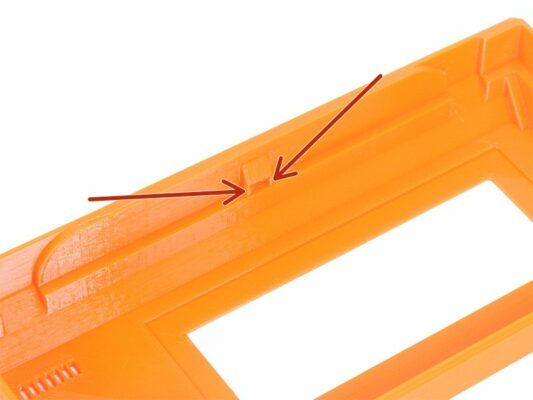

⬢Soportes temporales - deben eliminarse después de la impresión

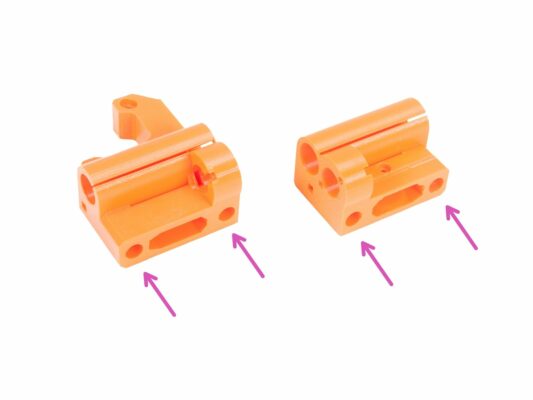

⬢Diferentes propiedades de los materiales - no todos los PETG o ABS son iguales

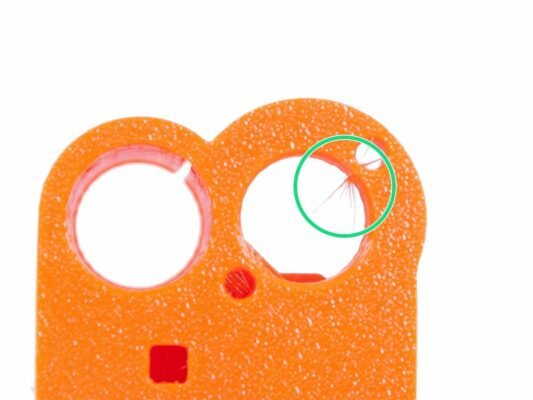

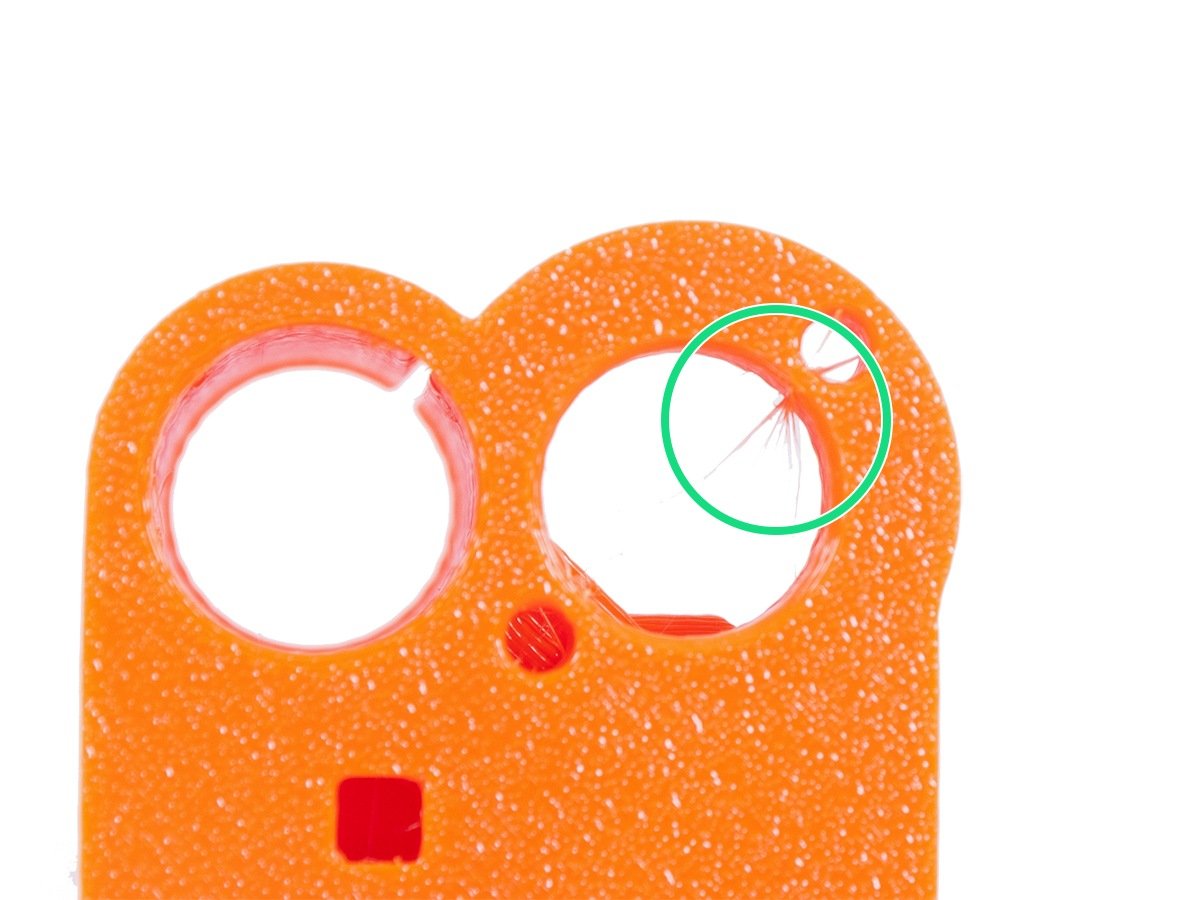

⬢Defectos en impresiones - hilos, imperfecciones debido a la geometría