輸送、組み立て、メンテナンス(ベルトの張り調整など)の際に、プリンターがわずかに傾き、ある軸が別の軸に対して垂直(90度の角度)にならないことがあります。ファームウェアで多少のずれは補正されますが、一番良いのは、最初からハードウェアを調整し、正立させることです。

ここでは、特別な道具を使わず、プリンターの部品と目視確認だけで行います。フィーラーゲージやマシニストスクエアのような高度なエンジニアリングツールは必要ありません。ただし、機械に対して直角を出すため、チェックと調整の順番は非常に重要です。

手順

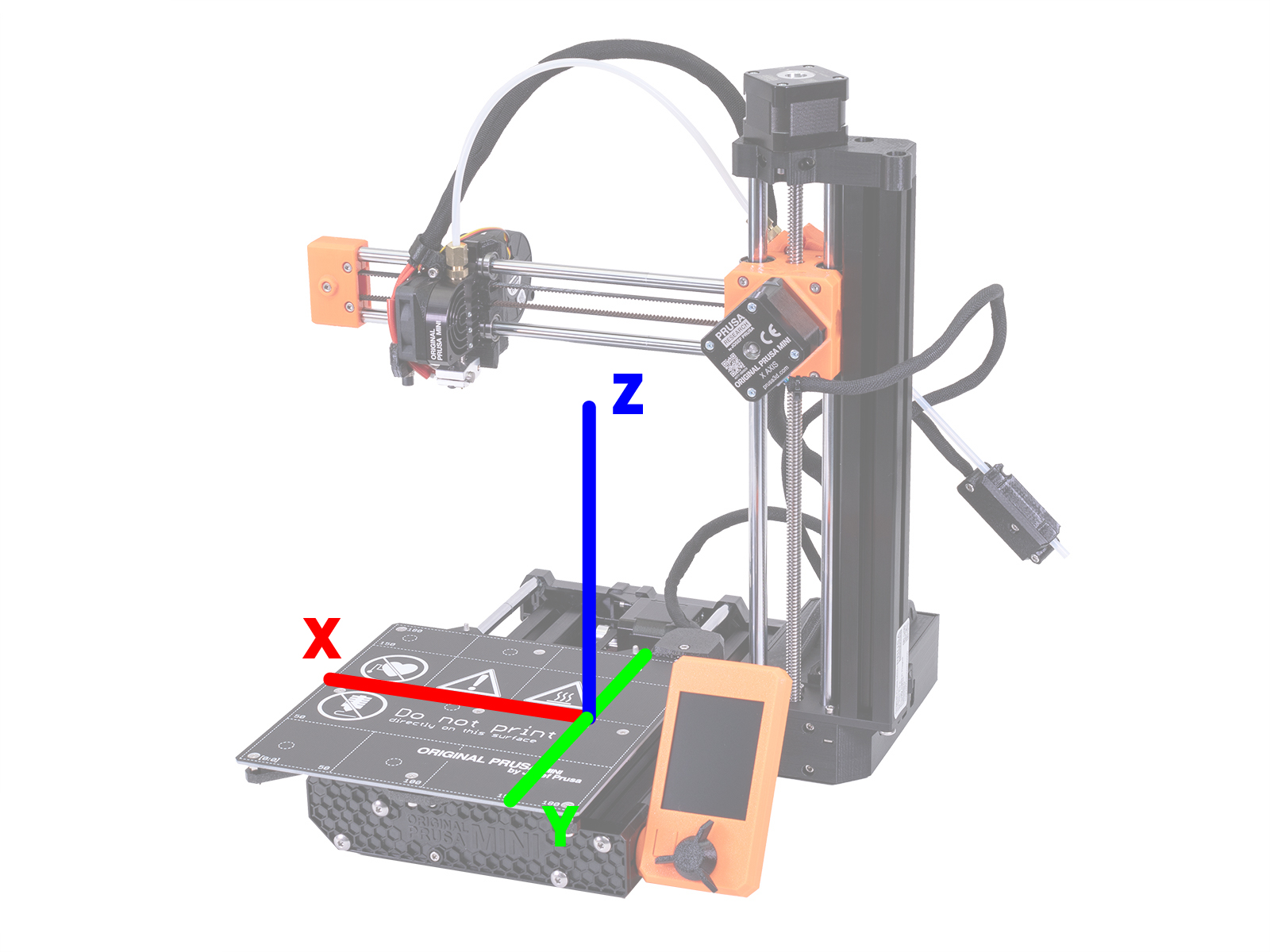

ベッド上のX軸とY軸の位置を変えて、原点復帰後のベッド上のノズルの高さを確認していきます。1度に1つの軸について行い、各テストの間に必要な補正を行います。以下記の順序の通り行ってください。

以下の順序でプリンターの点検と修正を行います:

- 初期確認

- Y軸

- Y軸とZ軸

- X軸とZ軸

初期確認

下記をチェックしてください:

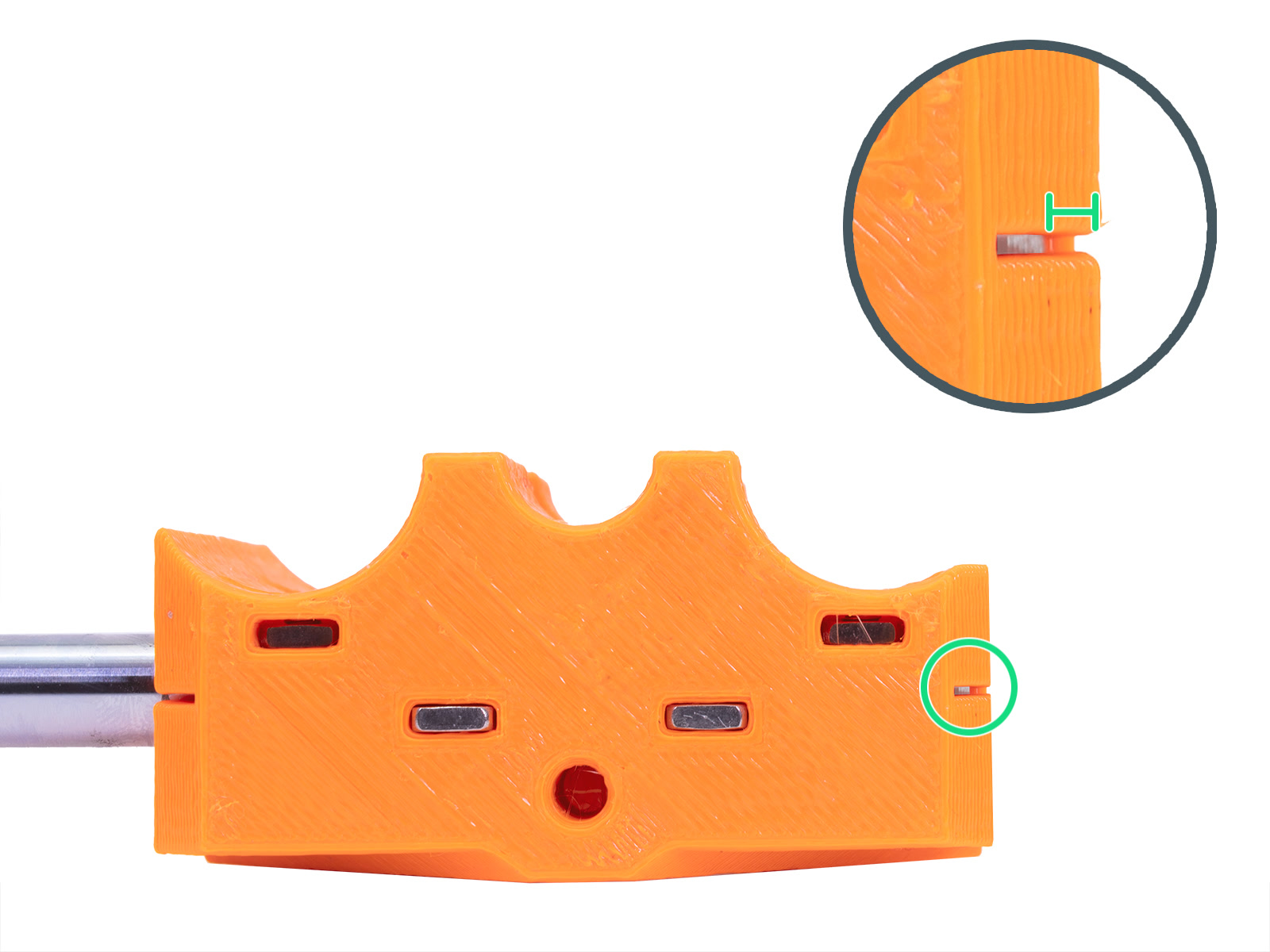

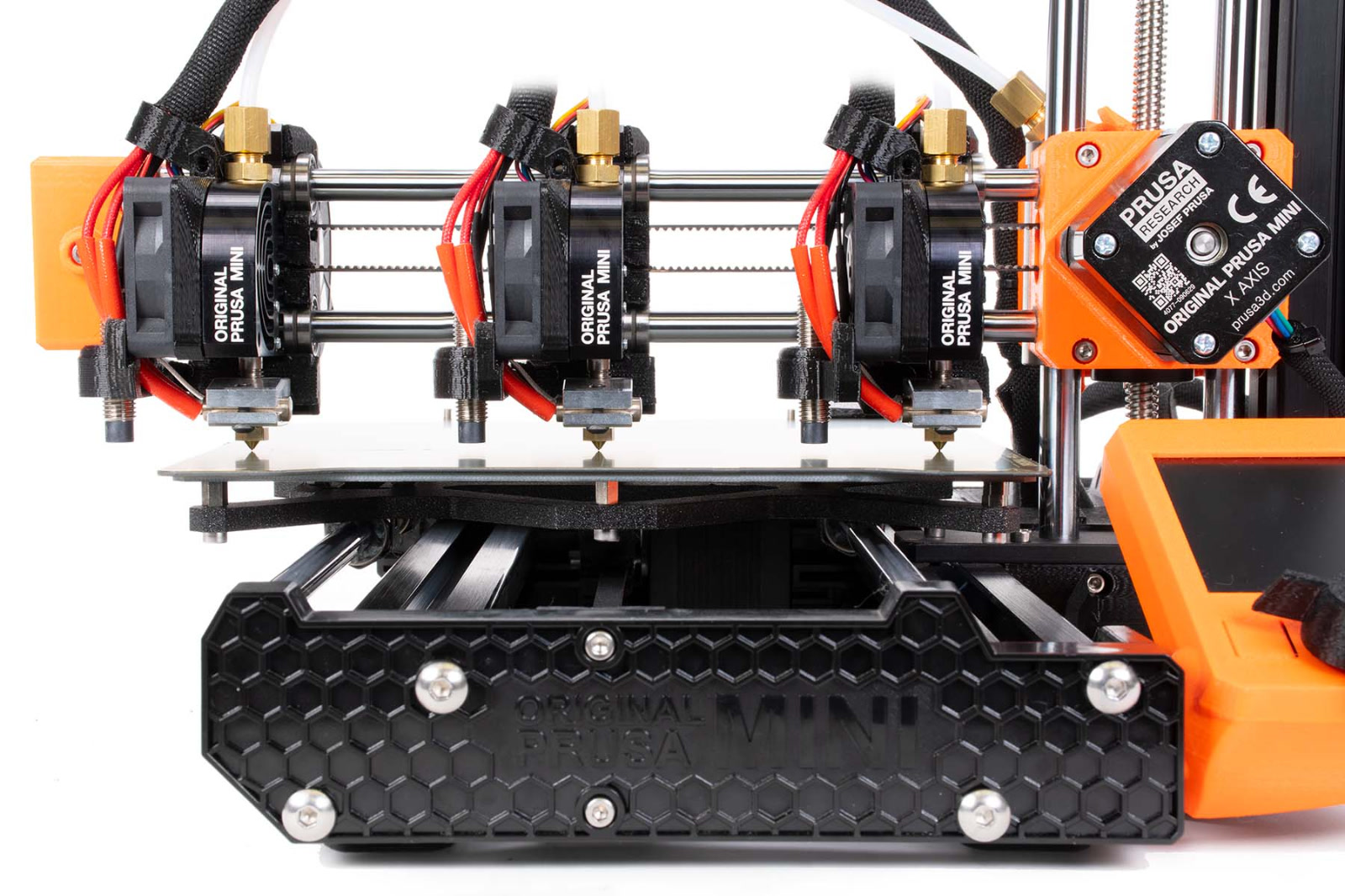

- X軸のスムースロッドは、エクストルーダーのプラスチックパーツまで挿入されています(左写真)。Xエンドとエクストルーダーのパーツには、チェックするための穴があります(緑色の丸)。

- Z軸の10mmリニアベアリングは、固定するプラスチック部品(~0.75mm)より少し下にあり、両方のベアリングで均等になっています。

- 発泡パッドの脚はMINI+ の組み立てアルミ押出材にのみ固定されており、プラスチック製のフロント/バックプレートには固定されていません。

- ヒートベッドとノズルが室温まで冷えていることを確認してください。

各軸の点検

まず、プリントシートを外すことから始めます。これは正確にレーザーカットされた四角形であり、後のステップで使用します。次に、LCDメニューのCalibration -> Auto homeからプリンタをホームにし、LCDモジュールのボタンを使ってプリンタを再起動するか、Settings -> Disable Steppersに移動してステッパーを無効化します。

Y軸

このステップで顕著な偏差が発生することは非常に稀ですが、次のテストと平坦な表面で行われることを確認します。もし、0.5-1mm以上の誤差があった場合は、そのまま全ての手順を行い、サポートに連絡する前にこのチェックを再度行ってください。

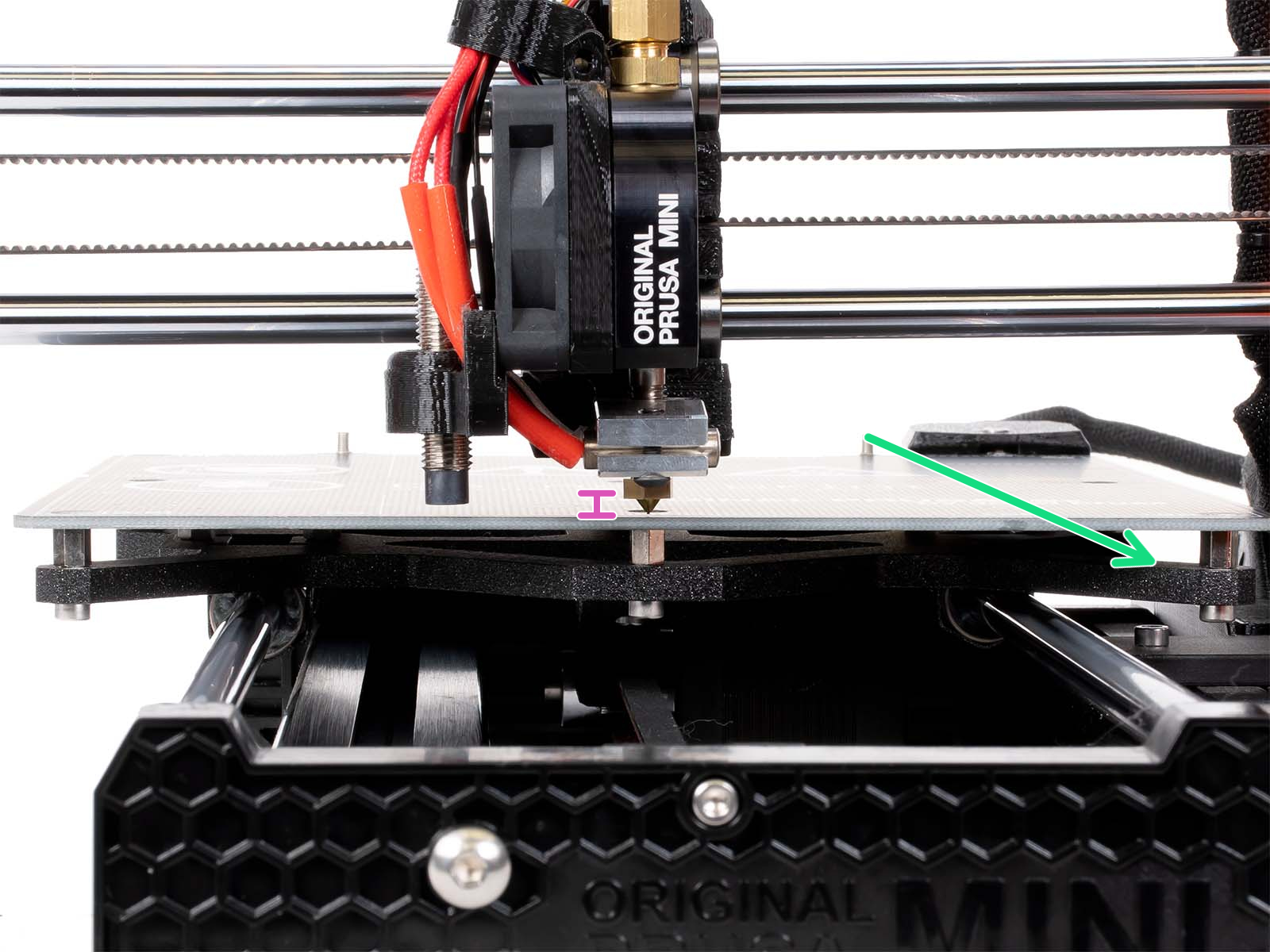

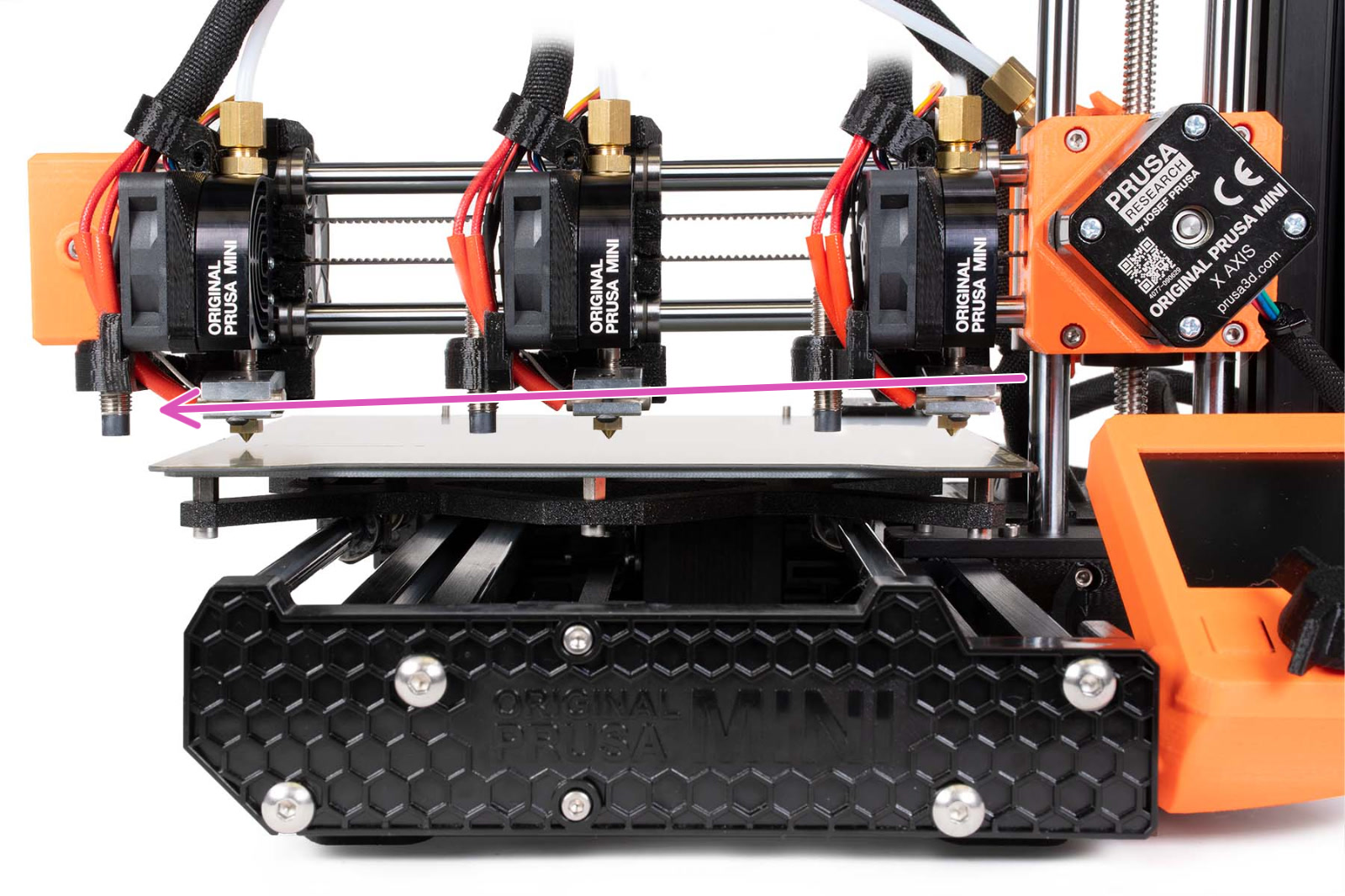

- ステッパーを無効にした状態で、ノズルの先端を印刷された「100」mmマークのある中央の点線にスライドさせます。

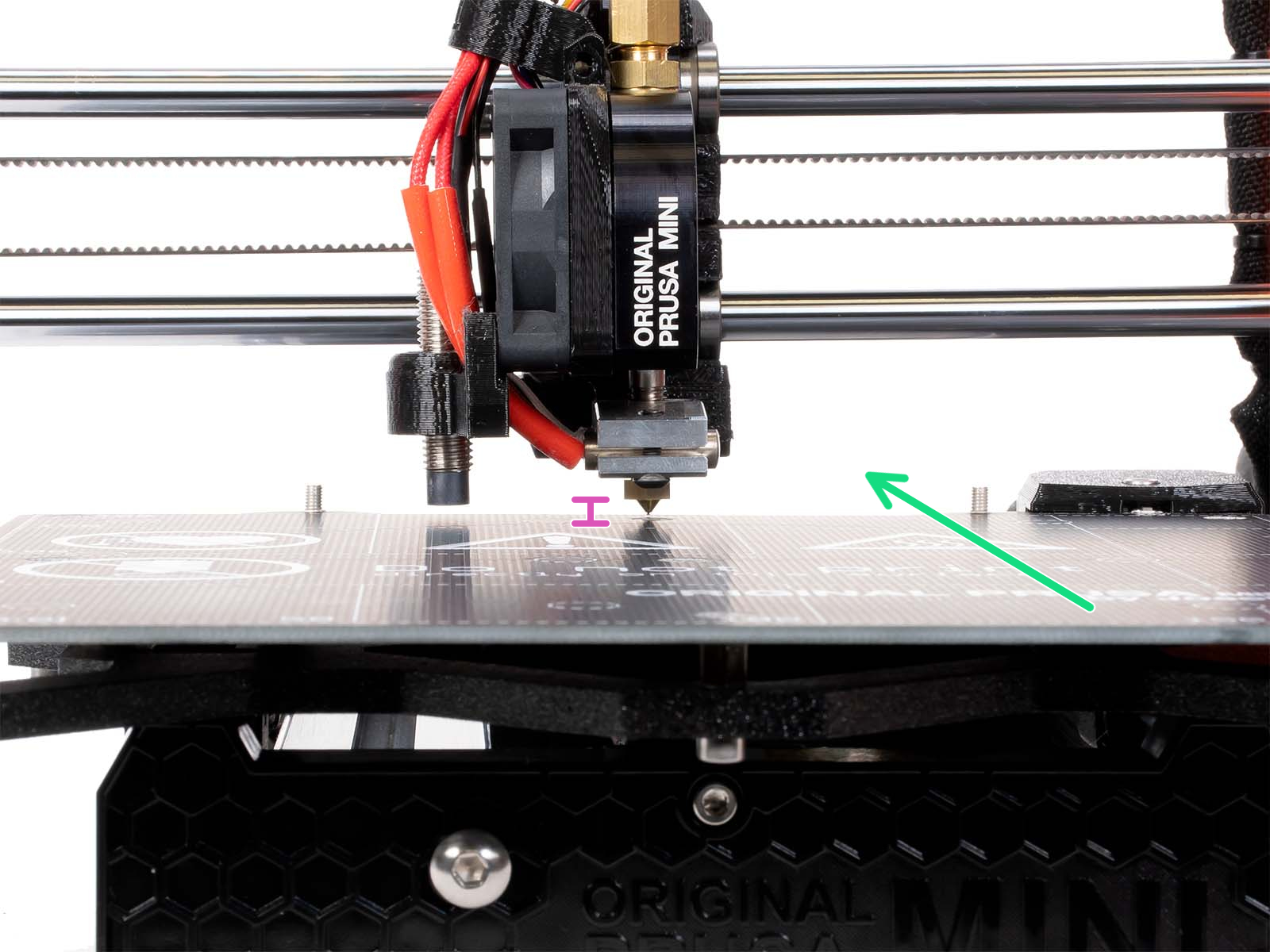

- Z軸のネジ棒を手で回してノズルをベッドに近づけ(~1mm)、ほぼ接触するようにします(紫色の定規)。

|  |

- ノズルとヒートベッドの距離を見ながら、ベッドを極端にスライドさせ(緑の矢印)、ずれがないかを確認します。このとき、ベッドを押し下げないように注意してください。

YZ軸

ベッド(Y軸)とZ軸を照らし合わせ、Xのスムースロッドが平行であることを確認し、ノズルが真下を向いた状態でZ軸に直角であることを確認していきます。

- ステッパーを無効にしたまま、プリントヘッドをX軸の右側に移動させます。

- ヒートベッドをプリンター前面に移動させます。

- LCDメニューからSettings -> Move axis -> Move Zを選択し、プリントヘッド/Xガントリーがベッドからおよそ100-150mm上に来るまでノブを時計回りに回します。

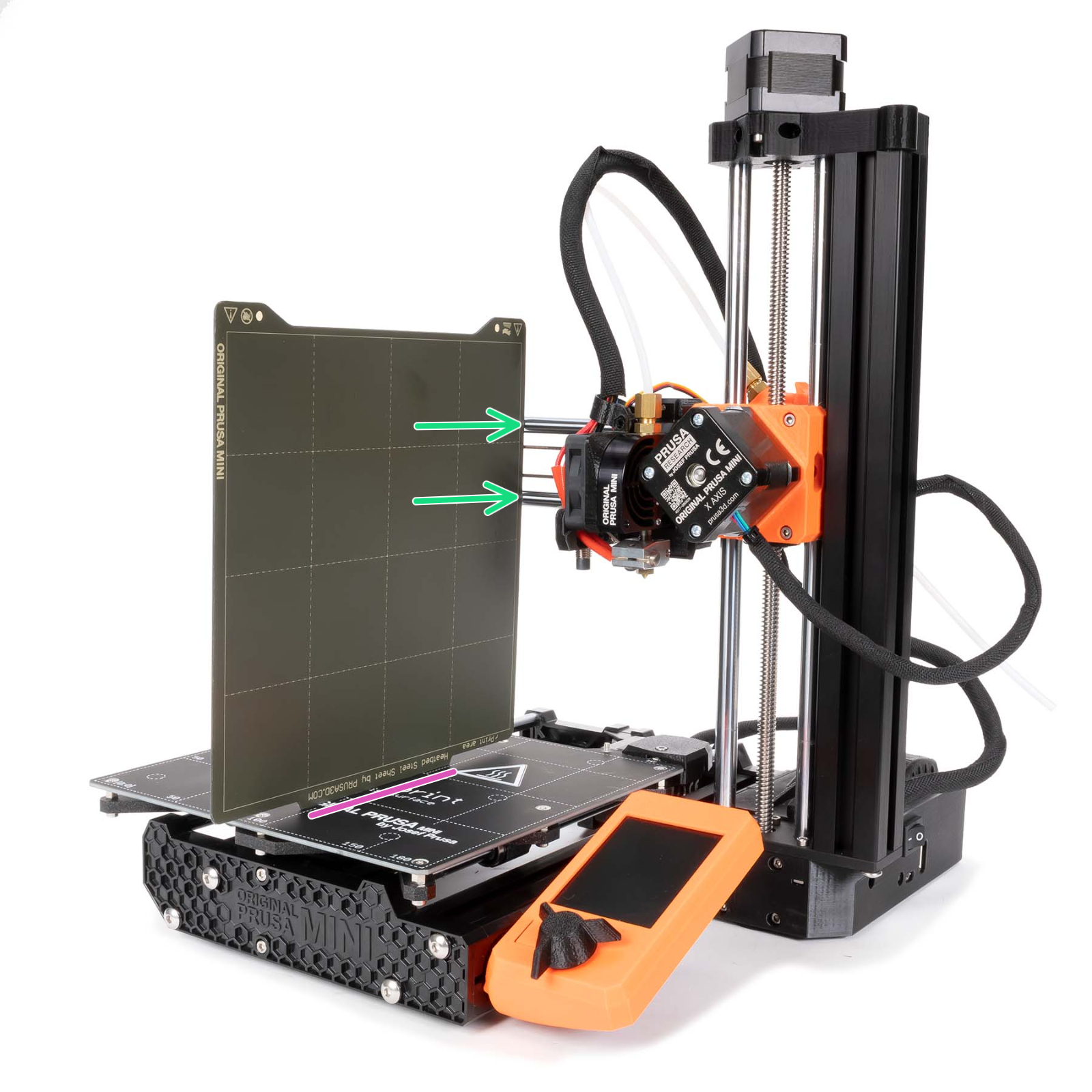

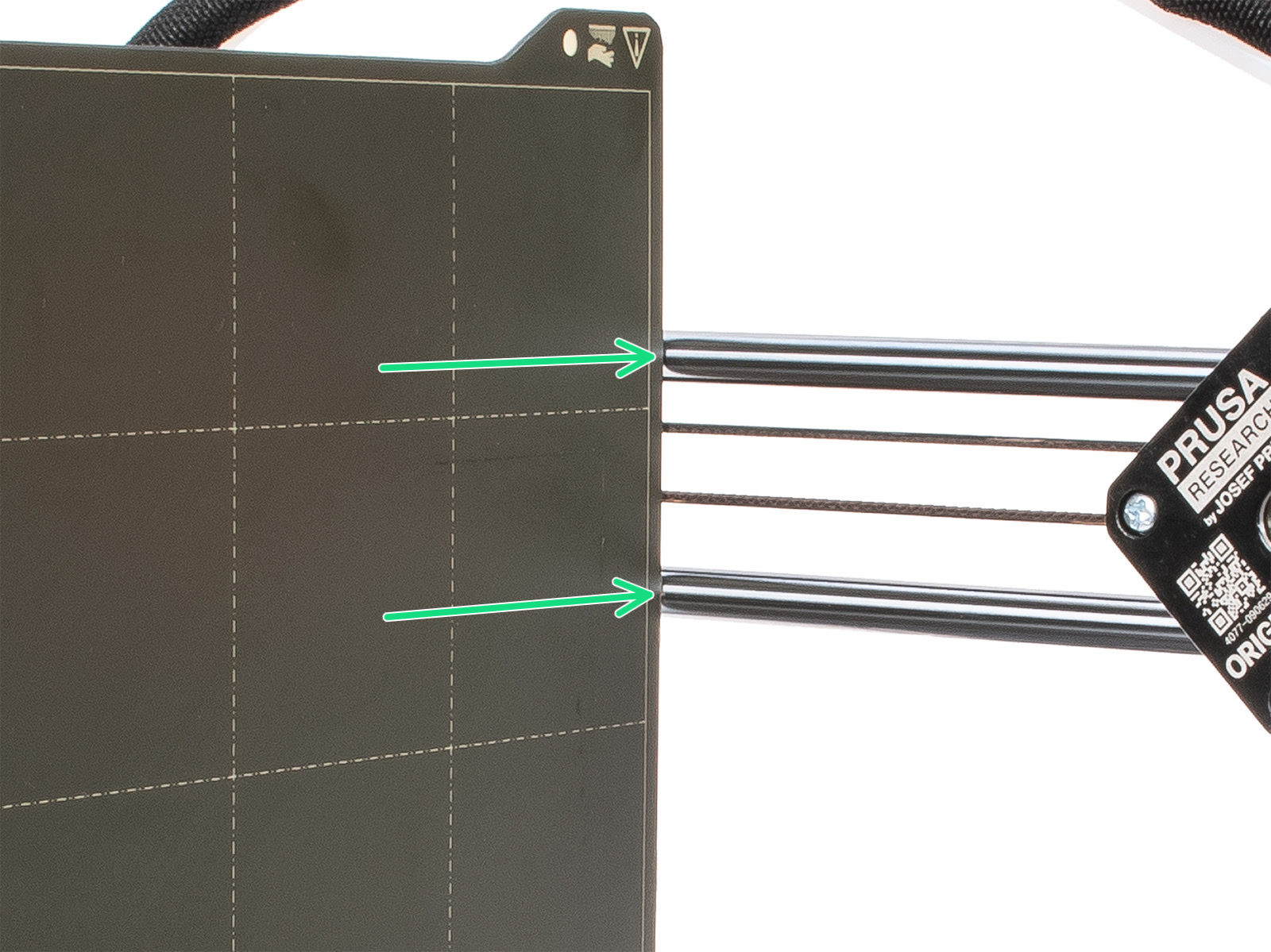

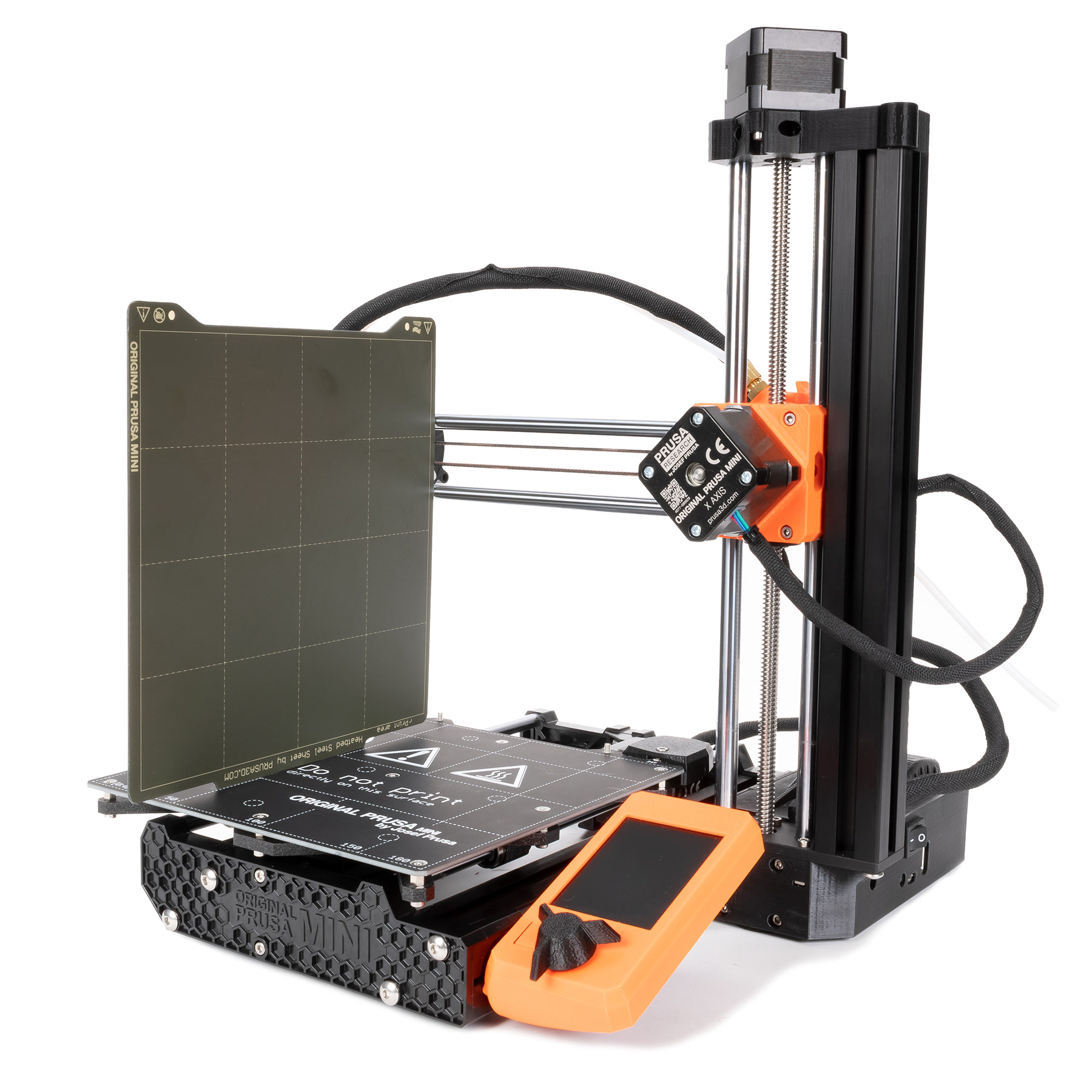

- プリントシートをベッドの上に垂直に置き、後部の切り欠きを下に向けます。X軸のロッドに押し付けると、プリントシートは両方の平滑なロッドに同時に接触するはずです。

- もし、同時に接触しない場合は、Xエンドのプラスチック部分を慎重にひねって、接触するようにします。Xエンドをロッドに固定しているネジ2本を緩めないと、スムーズにひねることができないかもしれません。

|  |

- Navigate to Settings -> Disable Steppers を選択し、プリントヘッドをX軸の左側に移動させます。

- 「50」「150」の横の印刷された点線上に鋼板を置いて、あと2回確認します。

|  |

XZ軸

ここでは、X軸の全長にわたって、ノズルがヒートベッドに対して同じ距離を保持するようにします。また、1層目のキャリブレーション(MINI/MINI+)は全長にわたって均等な厚みを持たず、ベッドの片側ともう片側でより平らに/つぶれた状態になります。

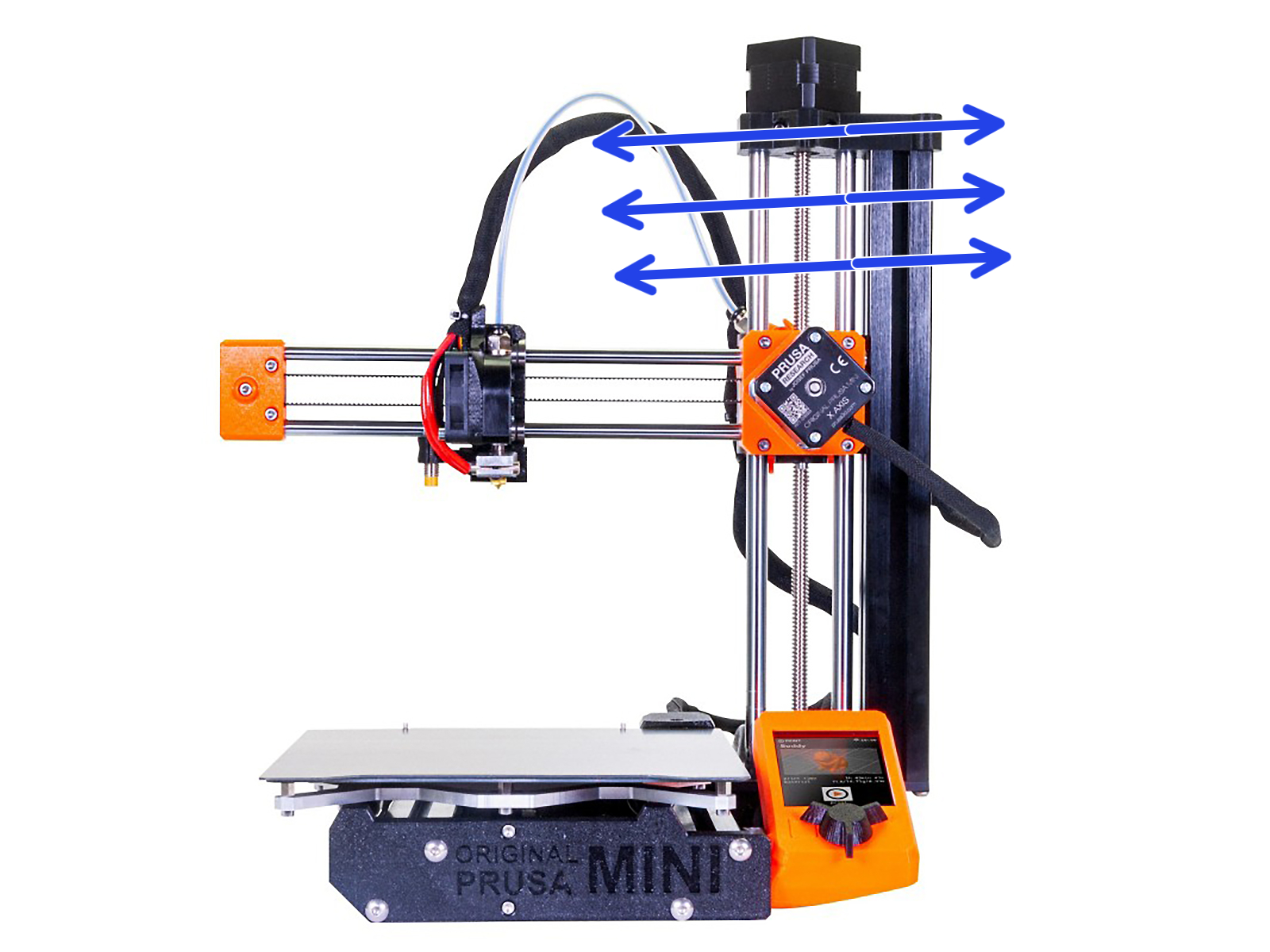

- プリンターを原点復帰(LCD menu -> Calibration -> Auto home)させ、プリントヘッドを右端に移動させ、ベッドに近づけます(左の写真)。ヒートベッドとノズルの先端との距離に注目してください(左の写真の紫の定規)。

- プリンタを再起動するか、Settings -> Disable Steppers でステッパーを無効化します。

- プリントヘッドをベッド上で左方向に手でスライドさせ、距離に変化があるかどうかを確認します。ノズルの先端は、X軸の全長にわたって印刷面までの距離が同じである必要があります。

XZ軸の校正

Y軸の押し出しをリセットすることで、この傾きを修正することにします。これには3mmの六角レンチが必要です。

- LCDメニューのCalibration -> Auto homeで、プリンターを原点復帰させます。

- プリンタを再起動するか、Settings -> Disable Steppers. でステッパーを無効化します。

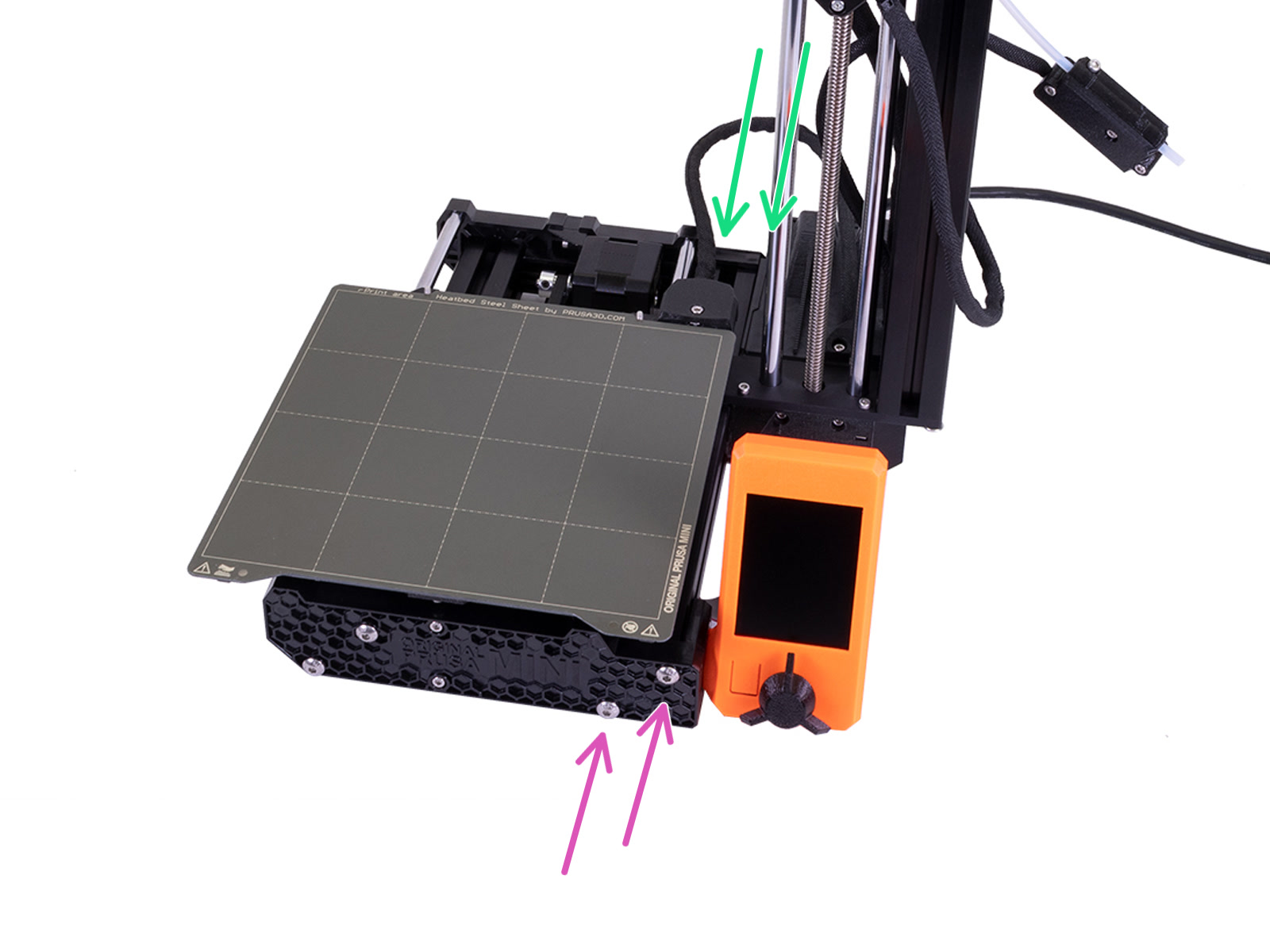

- Us3mmの六角レンチを使い、Z軸に近いフロントプレートとバックプレートの2つのネジ(紫と緑の矢印)を緩めます。ネジは取り外さずに、約1/4回転だけ緩めてください。

- 傾きの方向に応じて、Zタワーをベッド(青い矢印)の方向へ、または遠ざけるように注意深く押したり叩いたりしてください。力を入れすぎると、プリンターを破損することがあります。

- ノズルをベッド上で動かし、X軸全体にわたってベッドとの距離が同じになるようにします(緑の矢印)。

傾きのないプリンタに修正

- うまく調整できたら、手順23で緩めたフロント/バックプレートのネジ4本を再び固定します。

XZ軸の微調整

0.5~1mm程度の微小なズレは、上記の方法で合わせることは困難です。この方法で微調整を行いますが、2つのエンドスクリューの突出量が0.5~1mm以上異ならないことが重要です。

下方向への調整

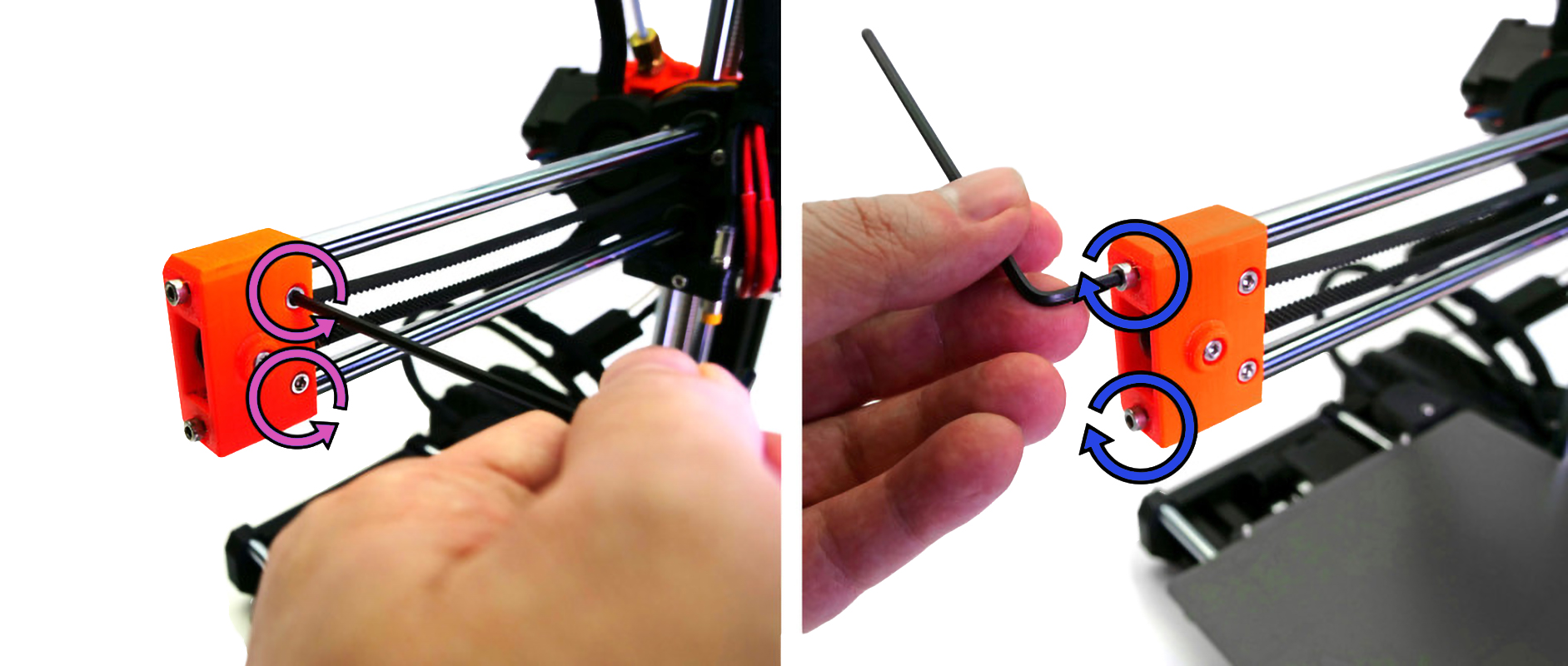

- アイドラーホルダー側面の2本のネジ(紫色の矢印)を反時計回りに回します。

- 先端のネジを時計回りに回します(上側の青い矢印)。これにより、Xアームが下がり、傾きが修正されます。

- 側面のネジを時計方向に回して、アイドラーホルダーを再度固定してください。

上方向への修正

- アイドラーホルダー側面の2本のネジ(紫色の矢印)を反時計方向に回して緩めます。

- 端のネジを時計回りに回します(下段青矢印)。そうするとXアームが上に上がり、この方向へのわずかな傾きを修正することができます。

- 側面のネジを時計方向に回して、アイドラーホルダーを再度固定してください。