これは最も一般的な3Dプリントの問題であり、おそらく最初に遭遇する問題でもあるでしょう。ファーストレイヤーの形成は最も重要です。なぜなら、それがプリントされたオブジェクトの基礎となるからです。したがって、これが完璧でない場合、プリント失敗の可能性が高くなります。多くの一般的な3Dプリントの問題は、最初のレイヤー形成が悪いことに起因しています。いくつかの問題が発生する可能性があるので、これらの問題を回避するために何ができるか確認していきましょう。

最適なプリント品質を達成し、失敗したプリントの可能性を最小限に抑えるために、プリントシート表面は定期的にメンテナンスする必要があります。簡単な手順なので、私たちのヒントと推奨事項を見てみましょう。

プリントシートの準備方法

手や汚れた工具でプリント表面に触れなければ、毎回プリントする前に清掃する必要はありません。ベッドと同じ方法で清掃すれば、次のプリントをすぐに開始できます。

イソプロピルアルコール

プリント表面の最適な接着を実現するには、清潔に保つことが重要です。ABS、PLA、その他多くの材料でプリントする際の最良の選択肢は、90%イソプロピルアルコールです。これは通常、薬局やホームセンターで入手できます。変性アルコールも選択肢の一つです。常に90% IPAを使用することをお勧めします。濃度が低いものには、不適切な化学物質や油分が含まれている可能性があります。

PETG、ABS、ASA、XT、CPHフィラメントは例外です - 接着が強すぎて、スムースPEIシートを損傷する可能性があります。分離剤(例:グルースティック)の使用をお勧めします。これらの材料でのプリント方法の詳細については、材料ガイドをご覧ください。

食器用洗剤と水

IPAを使用しても時間とともに接着力が低下するようであれば、食器用洗剤を数滴と温水(熱くない!)でスチールシートを洗浄できます。これは頻繁に行う必要はありませんが、シートを熱湯に完全に浸さないでください。ただし、時間とともに蓄積され、IPAでは除去できない油分や糖分を溶かすことができます。必ず食器用洗剤のみを使用し、使用前にシートをよく乾かしてください。

アセトン

PEIは数百時間使用すると接着力を失う可能性があります。モデルが定期的に剥がれるようになったら、アセトンで表面を徹底的に拭いて接着力を回復させます。これはスムースPEIシートにのみ使用し、月に1回程度にとどめてください。アセトンの使用は控えめにしてください。長期間の使用はPEI表面を脆くします。また、PETGでプリントする前にアセトンを使用しないでください。

接着剤

接着剤は、接着力を高めるための優れた使いやすいツールです。また、保護分離層も作ります。3Dプリント専用の接着剤は必要ありません。基本的な(PVAベースの)グルースティックを使用できます。私たちの経験では、PLAをプリントする際には必要ありませんが、以下をプリントする際には推奨される場合があります:

- ポリアミド(ナイロン)

- PETG

- ポリカーボネート(PC)

- PETベースの材料

- ABS

- ASA

- その他のより特殊な材料

- 柔軟な材料

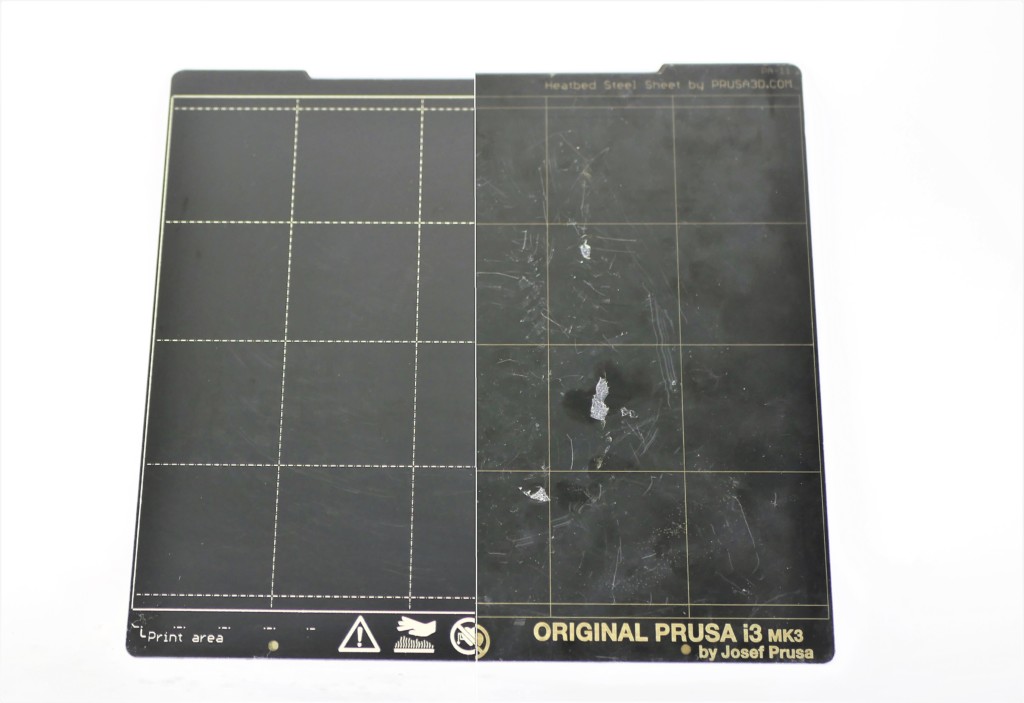

再表面処理

ノズルや工具でプリント表面に小さな跡を残してしまうことがあります。通常、それらはパッドの他の部分よりも光沢があります。機能や接着には影響しません。ただし、プリントベッド全体で同じ表面の見た目を得たい場合は、再表面処理することができます。

最も簡単な方法は、乾いたキッチンスポンジのハード面を使用して、影響を受けた領域を円を描くように数回優しく拭くことです。もう一つの選択肢は、細かい目のサンドペーパー(400-600番)を使用して軽くこすることです。その後、IPAで拭き取ってください。

| スムースPEIシート |

| FLEX、PETG、その他のPETベースの材料、およびABSとASAをプリントする際はグルースティックを使用してください。 IPA + PETGを使用すると、プリントがシートに非常に強く接着します。取り外しが非常に困難になる可能性があります。 |

| テクスチャーパウダーコートシート |

| アセトンは絶対に使用しないでください! |

| サテンコートシート |

| アセトンは絶対に使用しないでください! |

ノズルがシートに近すぎる/遠すぎる(MK2/S、MK2.5/S、MK3/S/+、MK3.5/S)

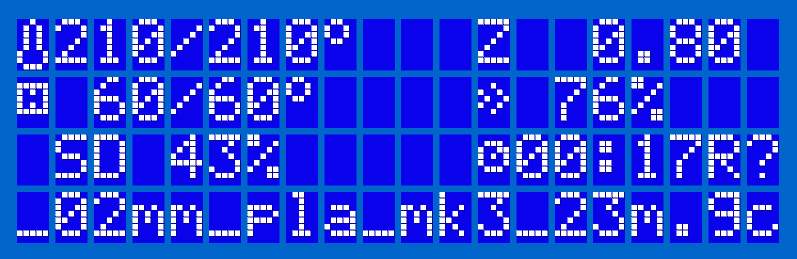

ノズルがプリントベッドに近すぎると、プラスチックがエクストルーダーから出てくるのに十分なスペースがありません。ノズルをプリント表面に近づけすぎると、本質的にその開口部を塞いでしまい、プラスチックが押し出されなくなります。この問題は、最初の1層か2層でプラスチックが押し出されない場合に簡単に認識できます。Live Adjust Z機能と1層目のキャリブレーション (i3)オプションを使用して、ノズルの高さを微調整してください。キャリブレーションはLCDメニュー → キャリブレーション → ファーストレイヤーキャリブレーションから実行できます。この手順の詳細については、専用の記事1層目のキャリブレーション (i3)をご覧ください。

速度と温度

プリント速度を下げる

上記の手順で解決しない場合は、プリント速度を下げてみてください。最も簡単な方法は、プリント中にノブを回転させて、パーセンテージを下げることです。反時計回り = 速度を下げる、時計回り = 速度を上げる。最初の3層は速度を約75%に下げ、その後通常に戻すことをお勧めします。

推奨プリント温度を使用する

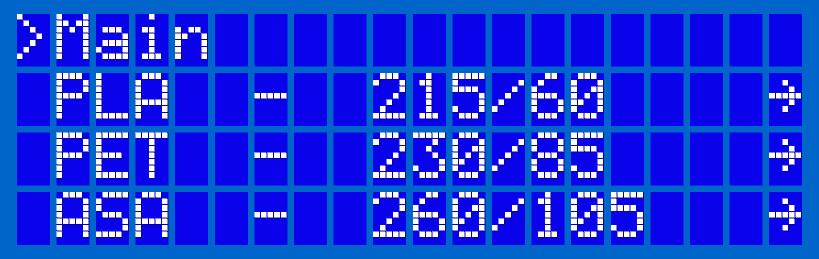

推奨されるノズルとヒートベッドの温度を使用していることを確認してください。PrusaSlicerは選択された材料に基づいてそれらを正しく設定するので、プリンター自体で手動で温度を調整する必要はありません。うまく接着しない新しい材料を実験している場合は、ヒートベッドの温度を5-10°C上げてみてください。これにより、プラスチックがより良く接着するでしょう。

完全または部分的な詰まり

エクストルーダーが詰まっている可能性があります。これは、大きいフィラメント片がノズル内に詰まった場合、熱されたプラスチックがエクストルーダー内に長時間留まった場合、またはエクストルーダーの熱冷却が不十分で、フィラメントが望ましい溶融ゾーン外で軟化し始めた場合に発生する可能性があります。詳細については、専用の記事ノズル/ホットエンドの詰まり (MK3.5/S, MK3S+, MK2.5S)をご覧ください。

不均一な表面

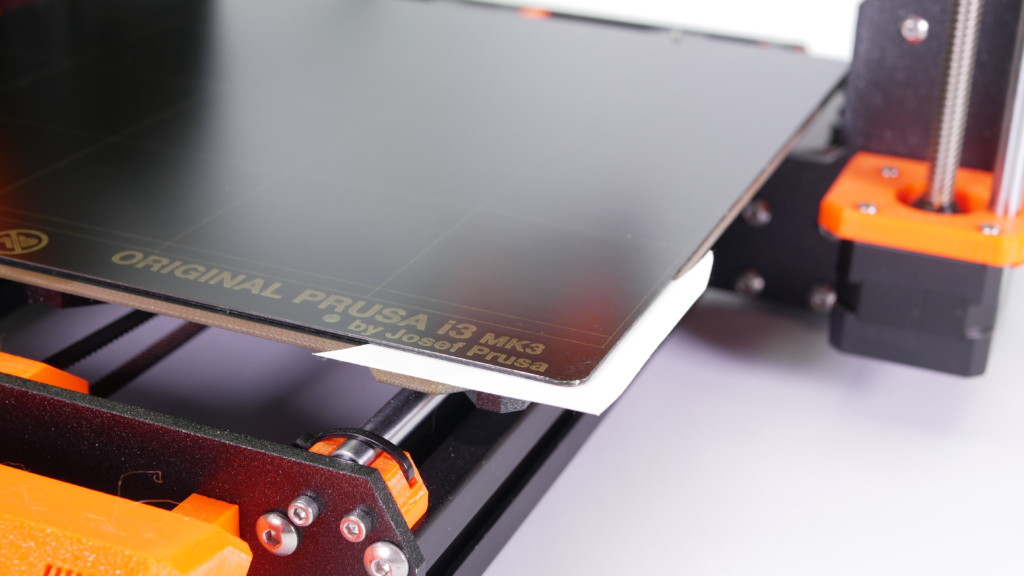

プリント表面が平らでなく、メッシュの調整が役立たない場合、平らなプリント表面を実現するための一時的な解決策は、スチールシートの不均一な部分の下に紙片を追加することです。より永続的な解決策は、ファームウェアベッドレベル補正を実行することです。

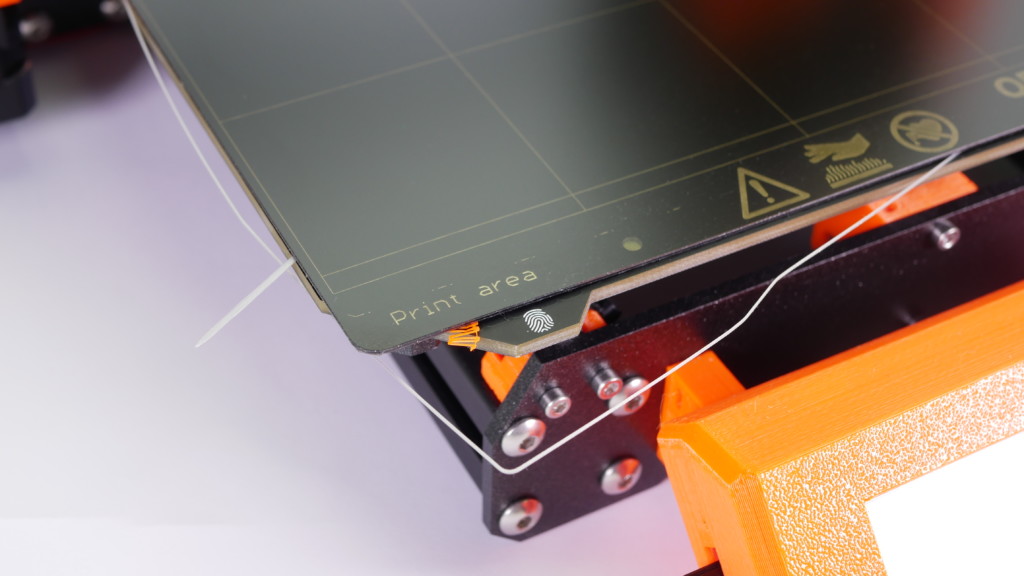

正しく配置されたシート

プリントする前に、プリントプレートが適切に設置されていること、前回のプリントの残りや、シートの位置に影響を与える可能性のあるフィラメントの破片がないことを確認してください。また、シートがまっすぐで、曲がったり損傷したりしていないことを確認してください。

ブリム

ベッドに追加の接着材料を塗布することを検討する前に、PrusaSlicerのブリムオプションの使用を検討してください。これは最初のレイヤーの表面積を増加させます。詳細については、専用の記事スカートとブリムをご覧ください。

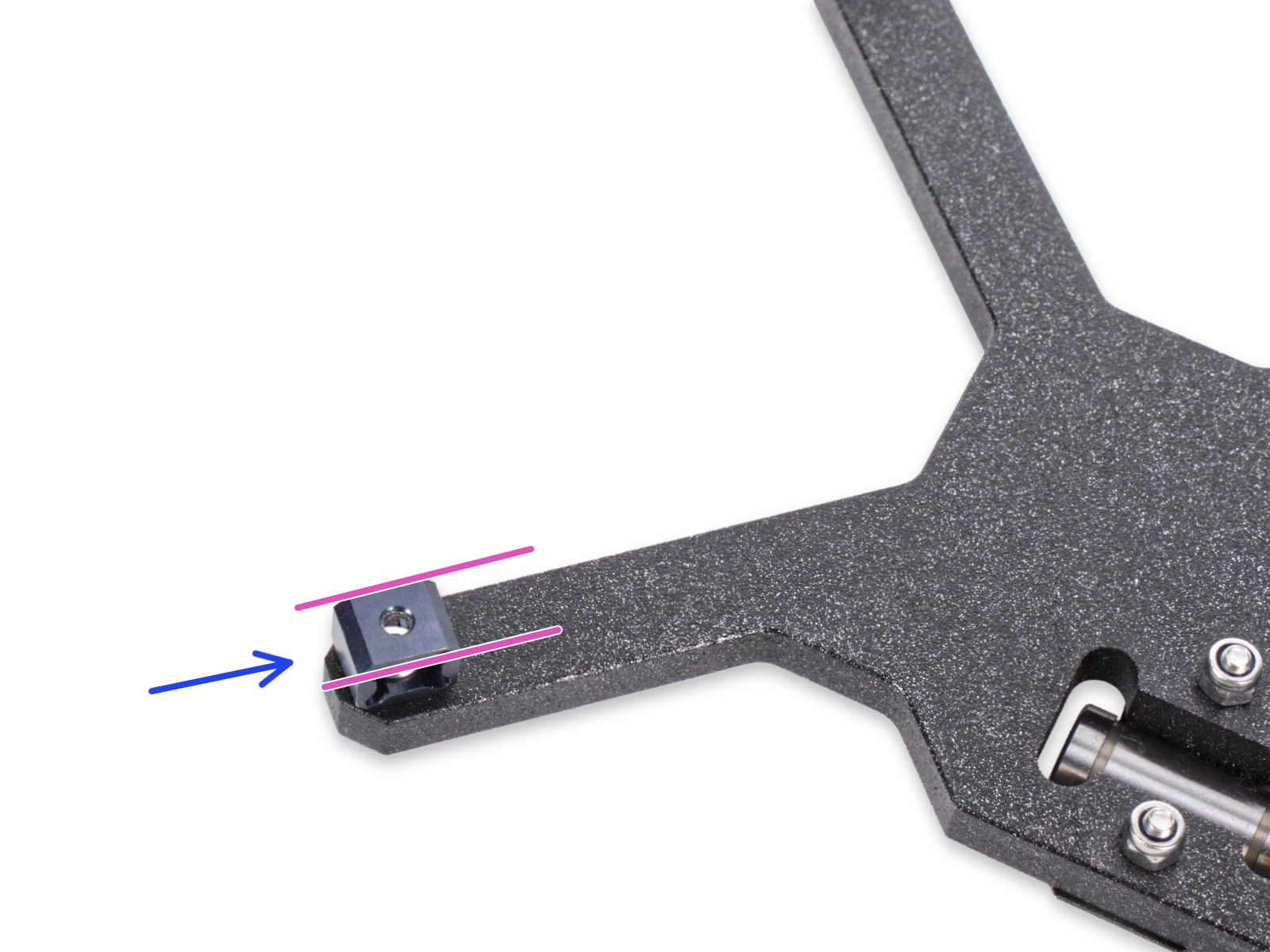

拡張ジョイント(MK4/S、MK3.9/S、MK3.5/S)

Original Prusa MK4/S、MK3.9/S、MK3.5/Sでは、拡張ジョイントの向きが間違っていると、不均一な最初のレイヤーの原因となる可能性があります。すべてのジョイントが全面をキャリッジの中心に向けていることを確認してください。

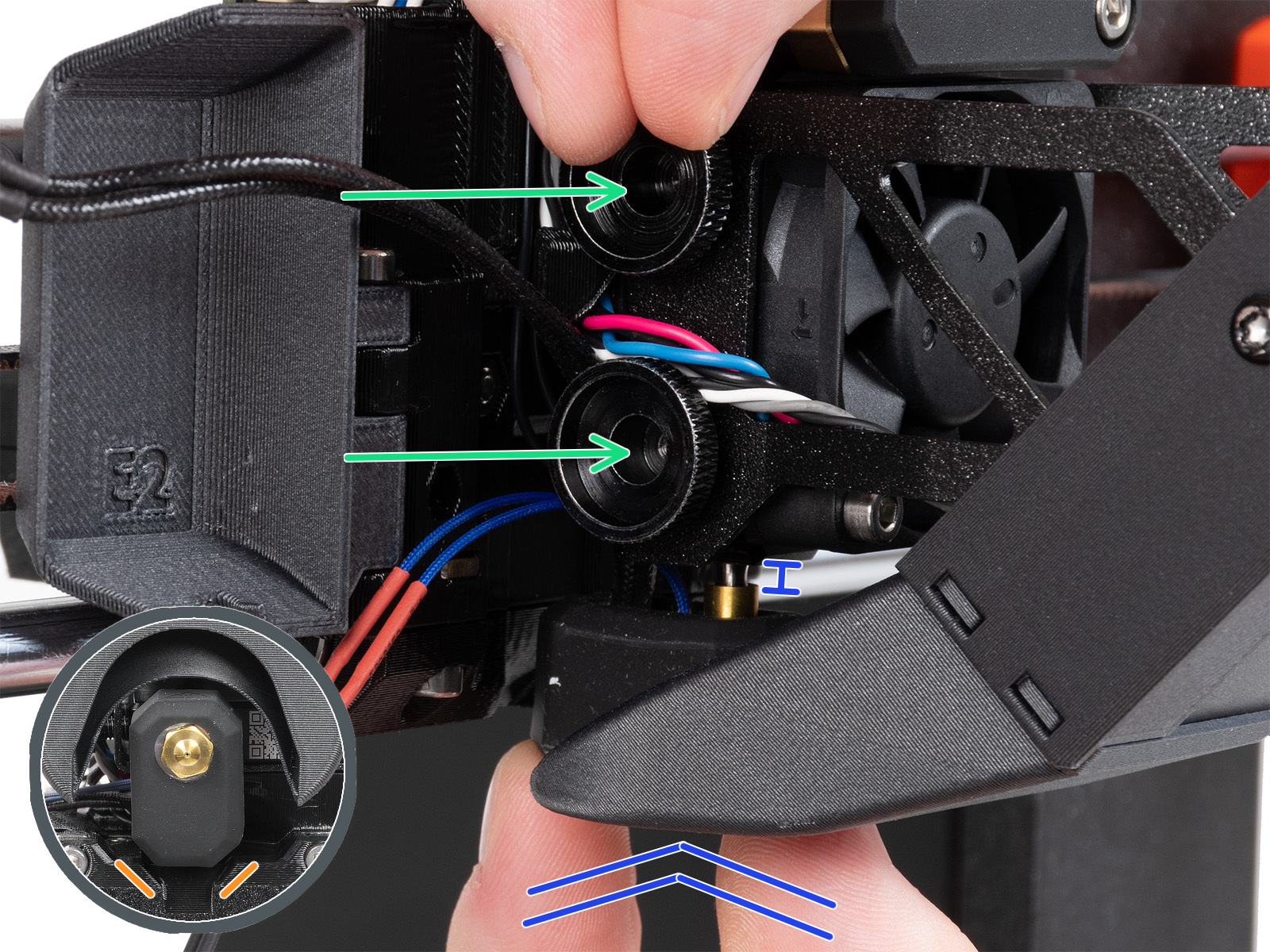

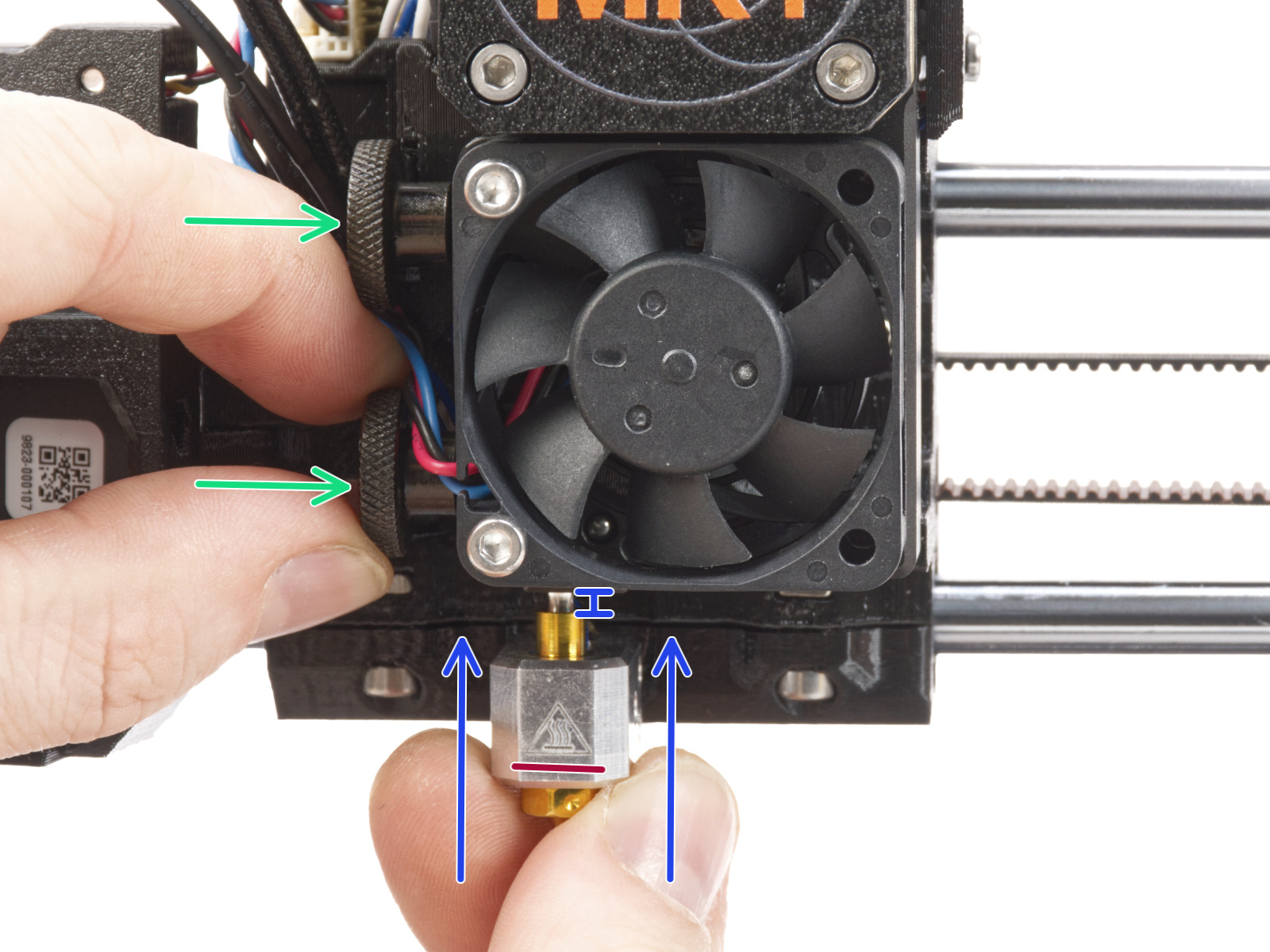

ノズルの状態(MK4/S、MK3.9/S、XL)

Nextruderのノズルは正しい高さにある必要があります。高さが正しいかどうか不確かな場合は、ヒートブレイクの側面にあるサムスクリューを開き、ノズルを上に押し上げてください。サムスクリューは手で締めるだけにし、工具は使用しないでください。

ノズルアダプターをお持ちの場合は、アダプターの取り付けでノズルが下がっていないか、再度取り付けを確認してください。

|  |

| Original Prusa MK4S、MK3.9S | Original Prusa MK4、MK3.9 |

ロードセルチェック(MK4/S、MK3.9、XL)

プリンターがプリント開始時にレベリングを行っている間にフィラメントがロードされている場合、エクストルーダーがフィラメントを下に引っ張っていないか、フィラメントスプールを少し緩めて確認してください。フィラメントがPTFEチューブで供給されている場合は、チューブが短くないことを確認してください。

前述のチェックの後、プリンターメニューのコントロール → キャリブレーションとテスト → 4. ロードセルテストに進み、画面の指示に従ってロードセルテストを実行してください。

機械的チェック(XL)

コアXY

Original Prusa XLで最初のレイヤーが片側が他よりも高くなっている場合...コアを4本のエクストルージョンに固定しているネジに緩みがないか、コアの組み立てを確認してください。また、トルクインジケーターを使用して、ネジが正しく締められていることを確認してください。

|  |

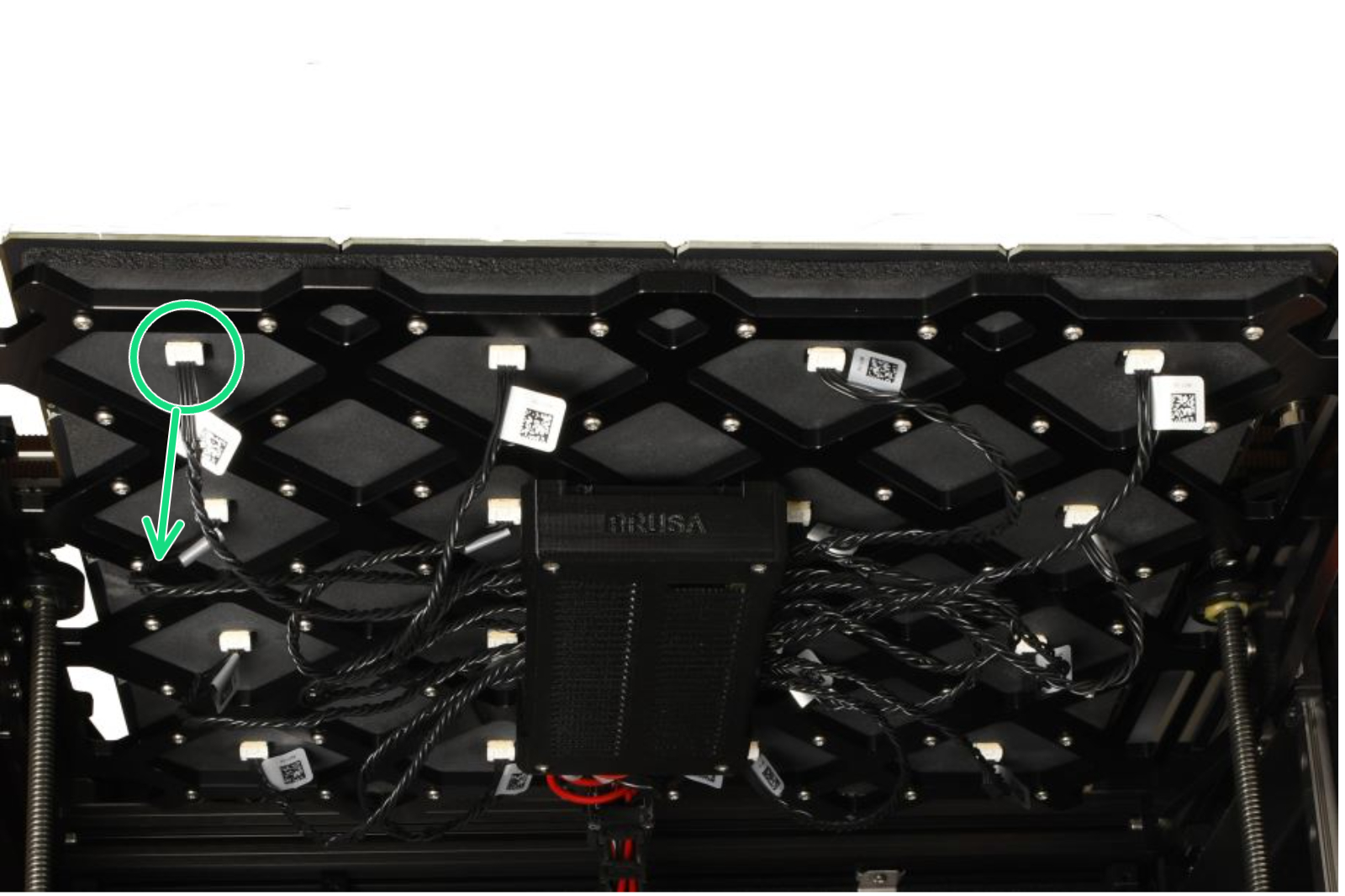

ヒートベッドタイル

各ヒートベッドタイルの下にあるネジに緩みがないか確認してください。

Z軸ベアリングハウジング

2つのZ軸ベアリングハウジングパーツを再プリントし、プリンター内で交換してください。