Probabilmente l'avrai già capito, ma il PEI 1010 non è esattamente un materiale “plug and print” come i nostri prusamenti di base (PLA, PETG...). Anche se facciamo del nostro meglio per rendere i nostri filamenti il più facili da stampare possibile, ci sono comunque alcune limitazioni fisiche.

Hardware necessario

Il punto di fusione di questo materiale è molto alto, così come la temperatura di stampa, per cui è necessaria una stampante 3D chiusa e riscaldata attivamente come la Prusa Pro HT90.

L'assorbimento dell'umidità è estremamente rapido e difficile da eliminare: è necessario un essiccatore professionale (forno) e un contenitore stagno adatto, o un essiccatore che può essere collegato direttamente a una stampante. La bobina posizionata all'esterno senza un contenitore apposito assorbe l'umidità in poche decine di minuti. In un contenitore passivo (con solo gel di silice) la differenza si nota dopo circa mezza giornata e dopo diversi giorni il filamento diventa praticamente non stampabile.

Infine, l'adesione della superficie di stampa è molto elevata - in questo caso è necessario uno speciale strato di separazione, come MagiGoo HT. Per garantire una buona stampabilità abbiamo progettato e scelto il seguente hardware che dovrebbe funzionare perfettamente, ma puoi utilizzare anche altre apparecchiature con caratteristiche simili:

- Prusa Pro HT90 con hotend HT - Stampante in grado di lavorare a 410 °C nell'ugello, a 150 °C nel piano riscaldato e ad almeno 90 °C nell'enclosure.

- Memmert UF30 Filament Dryer in grado di mantenere una temperatura stabile di 150 °C per 6-8 ore

- Prusa Pro Filament Drybox in grado di essere collegato alla stampante 3D durante la stampa

- Piastra in acciaio verniciata a polvere testurizzata per HT90 o Piastra in acciaio verniciata a polvere PA Nylon per HT90

- MagiGoo HT - strato di separazione specializzato resistente alle alte temperature applicato sulla superficie di stampa prima della stampa (necessario solo per le piastre testurizzate)

Processo di stampa di qualità passo dopo passo

Ecco il procedimento da seguire per stampare correttamente con Prusament PEI 1010:

- Preriscalda l'essiccatore (forno) a 150 °C e inserisci la bobina di PEI 1010. Lascia essiccare il filamento a 150 °C per 6-8 ore.

- Prepara il dry box: l'essiccante all'interno non deve essere esaurito (vedi il colore dell'essiccante). Se è esaurito, fallo essiccare correttamente nel forno o sostituiscilo con un nuovo essiccante.

- Dopo aver essiccato il filamento, spostalo immediatamente nella scatola apposita. Questo è fondamentale, perché il PEI può assorbire umidità dopo qualche decina di minuti!

- Prepara la stampante HT90. La stampante deve avere una testina di stampa HT montata - sostituisci la testina di stampa se è montata la testina ad alto flusso. Controlla la piastra di stampa - il PEI 1010 deve essere stampato solo sulla piastra di stampa con rivestimento a polvere Textured e sulla piastra di stampa PA Nylon.

- Se stampi sulla piastra di stampa con rivestimento in polvere testurizzato, spalma un sottile strato uniforme di MagiGoo HT sulla superficie di stampa. Non è necessario applicare il MagiGoo sulla piastra di stampa in nylon PA.

- Preriscalda la HT90 (Ugello: 410 °C, Piano: 150 °C, Camera: 90 °C) e carica il filamento. Nota che il filamento deve rimanere chiuso nella scatola asciutta. Deve essere collegato alla stampante solo attraverso il tubo in PTFE.

- Processa il modello con il profilo originale di PrusaSlicer. Altri profili potrebbero non funzionare correttamente.

- Stampa!

È necessario solo uno strato sottile di MagiGoo HT

Se è stato fatto tutto correttamente, la stampa dovrebbe avere un bell'aspetto ambrato lucido e trasparente, senza striature e trasudazioni.

Esempio di un bel pezzo stampato in 3D in PEI senza errori evidenti.

Scegliere il modello giusto

Infine, devi sapere che il Prusament PEI 1010 tende a deformarsi molto durante la stampa. Questo non significa che devi stampare solo le parti più piccole possibili, ma è un aspetto che devi tenere in considerazione durante la progettazione e lo slicing dei modelli. Abbiamo fatto del nostro meglio per rendere il filamento il più semplice possibile da stampare, ma lavorare con questi filamenti richiede comunque una certa esperienza e conoscenza. Per quanto riguarda quest'ultima, ecco alcuni consigli per ottenere il meglio:

- Considera le dimensioni dell'oggetto stampato. La deformazione è più marcata nelle stampe più grandi. Ciò significa che la stampa di un oggetto di dimensioni pari a quelle del piano potrebbe non essere la scelta migliore. Per ottenere i migliori risultati, ti consigliamo di stampare parti di dimensioni medio-piccole.

- Le basi di stampa con angoli stretti, come le forme quadrate (o più strette) tendono a deformarsi molto di più di quelle rotonde. Il modello migliore è quello che ha una base circolare piatta posizionata sulla superficie di stampa. Non dimenticare di tenerlo in considerazione quando progetti e fai lo slicing di un modello.

- Indipendentemente dalle dimensioni, consigliamo sempre di stampare il PEI 1010 con un brim. In questo modo si riduce notevolmente il problema della deformazione.

Gli errori più comuni

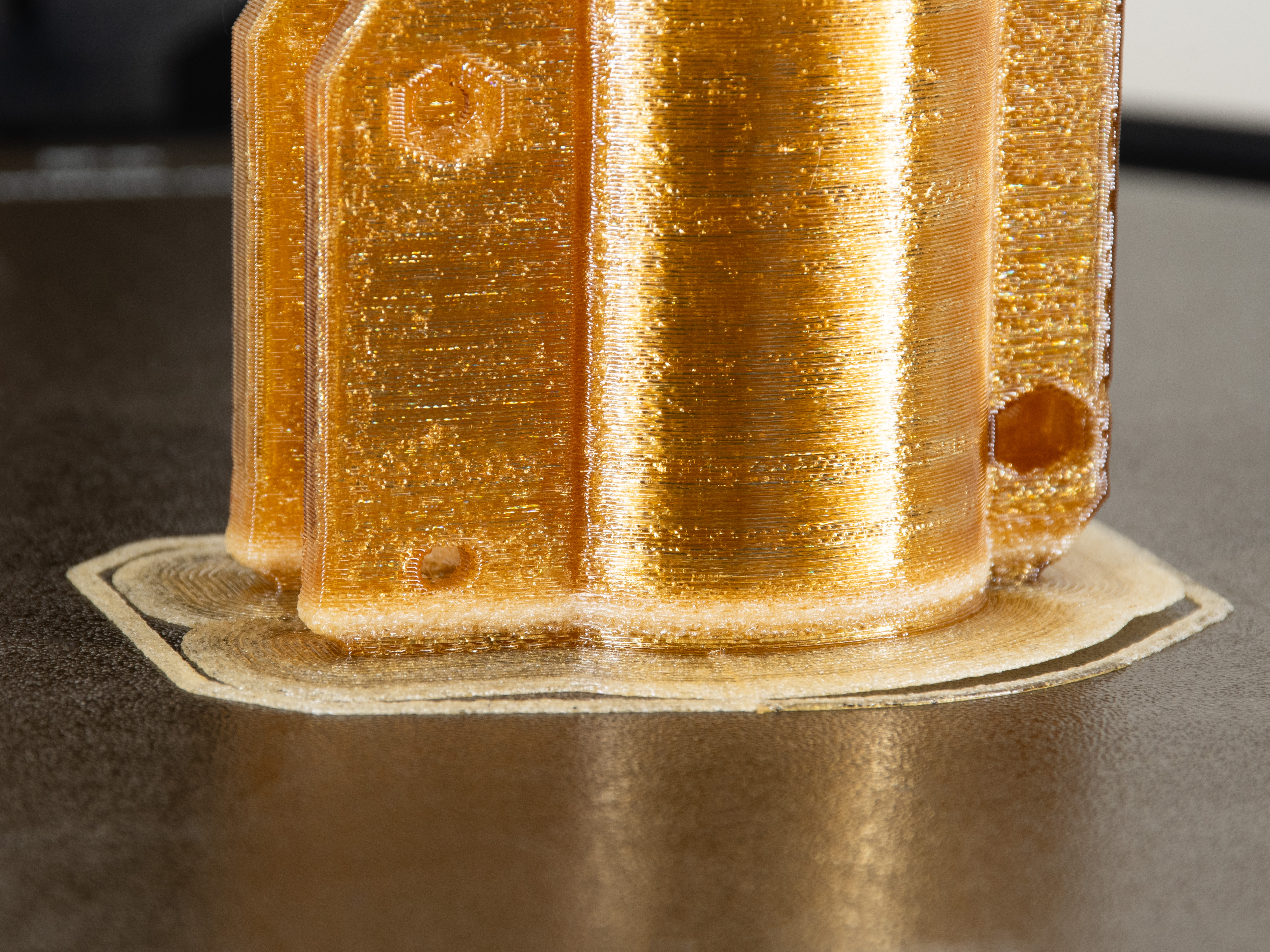

Infine, mostriamo alcuni degli errori più comuni visibili sul seguente pezzo stampato in 3D:

- Il filamento non è essiccato - questo si nota soprattutto nella parte inferiore, dove il materiale estruso ha una struttura "schiumosa", il modello perde le proprietà dimensionali desiderate e anche la resistenza meccanica.

- Questo modello è stato stampato con un profilo diverso da quello raccomandato da PrusaSlicer. Per questo motivo il modello è pieno di cavità (bolle) evidenti in ogni layer, che influiscono significativamente sulle proprietà meccaniche del modello.

- Questo modello era anche pieno di fili (non visibili nella foto qui sopra) a causa degli errori di cui sopra.

- Nota la deformazione: il modello si è staccato dalla piastra di stampa nonostante il brim. Ciò è dovuto a tre motivi. Innanzitutto, il modello non è esattamente rotondo e compatto. La forma non è ideale ma un brim più grande potrebbe aiutare. In secondo luogo, il filamento umido tende a deformarsi di più e ad aderire meno alla superficie di stampa rispetto a quello asciutto. Infine, abbiamo applicato troppo MagiGoo HT sulla superficie.